DEUXIEME PARTIE: CONSTRUCTION

Chapitre 1: MISE EN OEUVRE DES TUYAUTERIES

1.1 PHASE DE CONSTRUCTION

On distingue généralement:

a) La préfabrication en atelier

b) Le montage sur site

1.2 LA PREFABRICATION EN ATELIER

La préfabrication des tuyauteries en atelier ne se fait généralement que pour les tuyauteries ayant un diamètre nominal supérieur à dn à˜50.

Lorsqu'il y a préfabrication, il ne faut jamais perdre de vue les possibilités de transport entre l'atelier et le site de montage. Une tuyauterie préfabriquée est beaucoup plus encombrante que l'ensemble des éléments séparés qui la compose, d'où un prix de transport à la tonne plus élevé.

Pour une installation importante, qui ne se trouve pas à proximité des ateliers du constructeur, il peut être plus intéressant au point de vue du prix de revient d'installer sur le site un atelier de préfabrication et ainsi réaliser, en atelier, des tronçons de tuyauteries plus grands et éventuellement de pré fabriquer des tuyauteries de dn à˜50 également.

La préfabrication demande d'avoir des plans entièrement cotés , que tous les points de raccordement aux équipements soient clairement définis et que toutes les prises de mesure ou de contrôle soient également indiqués avec le type et la dimension du bossage à prévoir .

1.2.1 UTILISATION DES PLANS EN ATELIER DE PREFABRICATION

Les plans établis par le bureau d'études passent généralement par un bureau de préparation et de lancement, du moins pour des travaux importants. Ce bureau de préparation est chargé d'établir des fiches de fabrication dont le type est propre à chaque constructeur. Chaque fiche correspond à une pièce et à une opération d'usinage, cette pièce peut être fabriquée en un ou plusieurs exemplaires. Notons que pour les petites structures c'est généralement le bureau d'études qui effectue ces tâches.

Exemples:

- La coupe à longueur

- La découpe de piquage

- Le chanfreinage

Il sera également établi une isométrique par tronçon de tuyauterie à préfabriquer, accompagnée d'une liste de matière détaillée ( nomenclature ) comprenant 2 parties:

- Les matières nécessaires à la préfabrication

- Les matières nécessaires au montage du tronçon

Cette isométrique servira à l'assemblage des éléments de tuyauteries.

On y trouvera également:

- le repère du tronçon

- les tests ( radiographie, hydraulique, ultra-sons, etc, .... )

- l'organisme de réception ( s'il y a lieu )

- la protection intérieure et/ou extérieure

1.2.2 OPERATIONS DE PREFABRICATION

1. Coupes: Elles peuvent être:

- droites

- obliques

- diverses pour réaliser un piquage

Les outils utilisés sont :

- La scie à lame ou circulaire

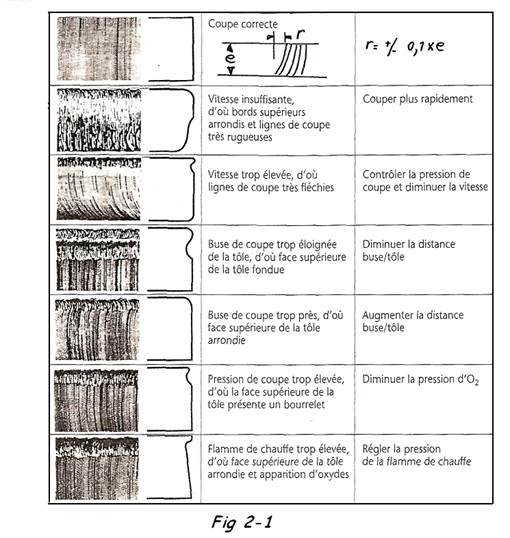

- Le chalumeau oxycoupage manuel ou monté sur une machine automatique ( voir aspect des coupes FIG 2-1 )

- La machine avec scie circulaire montée sur le tube et tournant autour de lui.

- La torche à plasma

La machine à découper automatique permet de réaliser tous les types de coupe sur un tube. Elle donne un mouvement de translation, selon 3 axes, à la tête portant le chalumeau coupeur. L'opérateur doit prérégler la machine, par la suite la coupe s'effectue automatiquement.

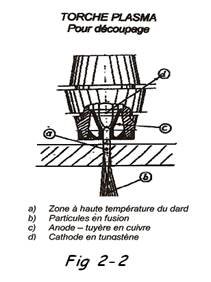

La torche à plasma permet la découpe des matériaux bons ou mauvais conducteur de l'électricité. Le principe de cette torche est le suivant : L'énergie d'un arc électrique alimenté en courant continu est transmise avec un rendement élevé à un gaz qui est ainsi porté à haute température ( FIG 2-2 )

Sous l'action du gaz ( ARGON - H2 ou N2 - H2 .... ) sortant à vitesse et température élevées de la tuyère (3000°K) les particules en fusion sont violemment chassées, de telle sorte que l'on obtient une coupe nette à très fines stries. Il n'y a aucune transformation du matériau même à proximité immédiate de la zone de travail. La torche plasma peut être placée sur une machine à découper automatique.

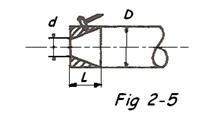

2. Chanfreinage: Nous savons, depuis le § 3-3 de la première partie de cet ouvrage, que les tubes doivent être chanfreinés avant la soudure bout à bout.

a) Chanfreins en V: Le chalumeau oxycoupeur est monté sur une machine automatique ou semi-automatique et le chanfrein est réalisé en même temps que la coupe. On utilise également la meule ou le disque de nylon.

b) Autres types de chanfrein: On utilise une machine portant une fraise de forme qui sera fixée sur le tube et tournera autour de celui-ci. Ce dispositif n'est valable que pour les tubes circulaires. Les chanfreins peuvent également être réalisés sur un tour classique ou sur un tour spécial où le tube reste fixe et l'outil est mobile. On peut également utiliser une aléseuse

3. Cintrages: Ils peuvent être réalisés à froid ou à chaud, le choix dépendra de:

- L'outillage disponible

- Le rapport entre le rayon de cintrage et le diamètre extérieur du tube ( R ³ 3D )

- L'épaisseur du tube ( amincissement de la paroi à l'extrados )

Notons que pour R = 3 de, l'épaisseur avant cintrage devra être de 1,25 ec ( ec = épaisseur calculée y compris, tolérance, corrosion, etc.... )

- La matière

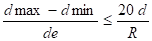

- L'ovalisation admise

Pour diminuer l'ovalisation du tube pendant le cintrage on remplira le tube de sable sec tassé et on utilisera une cintreuse avec mandrin intérieur.

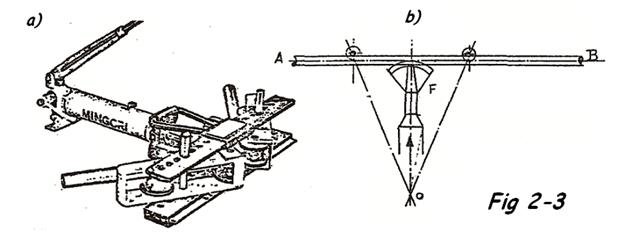

a) Pour le cintrage à froid : on utilisera par exemple:- La cintreuse à piston hydraulique, mais le rayon de cintrage doit être important sinon on obtient une ovalisation trop importante du tube.

- La cintreuse à gabarit autour de laquelle s'enroule le tube cette machine permet des cintrages

très courts, surtout avec mandrin intérieur, mais il faut un gabarit pour chaque rayon de cintrage.

b) Pour le cintrage à chaud : On utilisera par exemple :

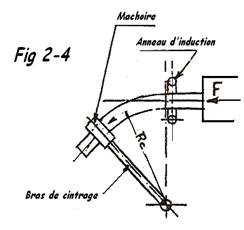

- La cintreuse à chauffage par induction ( Fig 2-4 )

Il n'y a qu'une faible partie du tube qui est chauffée ( +/- 10 cm ) à un moment donné, d'où une déformation limitée à cet endroit. Cette cintreuse permet l'obtention d'une courbe très régulière et très précise. Il n'est, en outre, pas nécessaire de remplir le tube de sable. Cette machine possède deux bras de cintrage.

- Rayon Rc =3,5 m => Diamètre max = 755 mm Eps max = 55 mm

- Rayon Rc = 5,6 m => Diamètre max = 530 mm Eps max = 40 mm

Diamètre minimum du tube = 60 mm

Epaisseur minimale = 3,5 mm

Rayon minimum : R = 1,5 d ( il faut une longueur droite > 50 mm au-delà de chaque coude de la tenaille ).

Amincissement : 3 à 17 %

Ovalisation : 4,5 à 1%

t° maximum : 1200 °C

Angle maximum : 180° +/- 1

- Le treuil : une des extrémités du tube à cintrer est fixée dans une pièce de forme et l'extrémité libre du tube est attachée au câble d'un treuil. Le tube est cintré par traction, pendant le chauffage au moyen de brûleurs au propane ( de < 150 mm ) ou au moyen d'un four chauffé au gaz ou au fuel et où la température est contrôlée. Cette méthode a l'inconvénient de dépendre entièrement de l'habilité de l'opérateur tant au point de vue régularité que précision.

c) Corrections: Après cintrage, les courbes doivent être corrigées et mises à longueur. Ces corrections se font sur marbre, à froid ou à chaud, suivant l'importance de celles-ci.

Après corrections, les tubes sont tracés pour la mise à longueur. Si les courbes doivent subir un traitement thermique, la correction se fera après ce traitement.

Remarque: - Pour les aciers alliés, le cintrage sera suivi d'un refroidissement très lent (l'eau est à proscrire)

- Les chaudes de retrait sont rigoureusement interdites sur les tuyaux en acier allié.

- Tous les tuyaux en acier allié ou à haute teneur en C > 0,25%, y compris ceux en acier carbone de forte épaisseur, doivent subir un traitement thermique adéquat.

4.Forgeage: L'extrémité d'un tube peut être forgée à chaud pour réaliser une réduction ou pour fermer l'extrémité d'un collecteur. Le forgeage est utilisé à la place de pièces du commerce lorsque celle-ci sont difficiles à se procurer pour des raisons de qualité d'acier ou de délai de livraison.

Exemple: Réduction par retreinte ( méthode )

- Dresser le bout du tube et casser les arrêtes afin d'éviter les fissures

- Porter sur le tube la longueur de la réduction ( L x 0,8 ) si ( L) est imposée. Dans le cas contraire

L = (( D - d ) / 2) x 0,8 et tracer un trait autour du tube. ( Les 20% seront compensés par le surplus de matière )

- Chauffer une bande de +/- 30 mm autour du tube et battre au marteau et ainsi de suite en se dirigeant vers le bout du tube.

- Arrivé pratiquement à la mesure voulue, réchauffer dans le sens longitudinal et battre dans ce sens avec un bout de tube ( dn 25 ) afin d'éliminer les coups de marteau.

- Ajuster le bout et chanfreiner.

5.Soudures: Il existe 2 types d'assemblage soudé:

- Par emboîtement ( socket-Welding )

- Bout à bout ( Butt- Welding )

- Pour la tuyauterie, le métal d'apport est fondu par la chaleur produite par la flamme d'un chalumeau acétylénique ( encore utilisé en chauffage central ) ou par un arc électrique sous tension continue ou alternative.

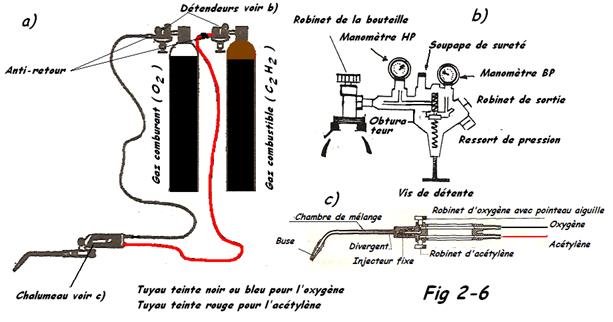

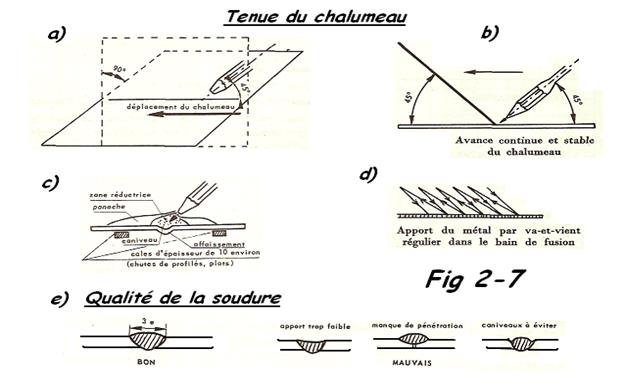

a) Le chalumeau Oxy-acétylénique : Fig 2-6

Il est généralement utilisé pour les assemblages bout à bout des tubes en acier au carbone ou faiblement alliés de dn ≤ 50 mm. Néanmoins, son utilisation dans l'industrie n'est plus guère requise. Seul le domaine du chauffage ou du sanitaire l'utilise encore.

La bouteille d'oxygène ( O2 ) = col blanc et la bouteille d'acétylène ( C2 H2 ) = col brun (EN 1089-3).

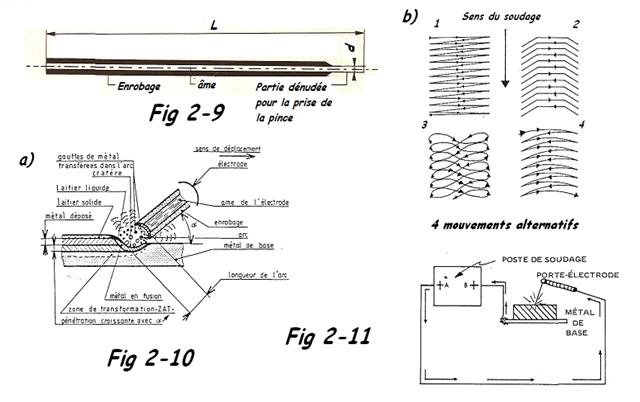

b) Soudures à l'arc électrique avec électrodes enrobées

Deux types d'électrodes enrobées sont principalement utilisées dans le cadre des soudures de tuyauterie.

- Enrobage Rutile ( R ) : Ces électrodes peuvent être employées aussi bien en courant continu qu'alternatif et conviennent au soudage en toutes positions. Elles sont faciles d'emploi, la pénétration est bonne et

Permettent une bonne vitesse de dépôt ( g/min ) fonction du rendement de l'électrode ( Ex. Electrode Ф = 4 mm => R = 115% et Vs = 26,1 g/min ).

- Enrobage Basique ( B ) : Ces électrodes peuvent être employées en courant alternatif ou continu, mais l'utilisation du courant continu est préférable. Elles conviennent au soudage en toutes positions. Son utilisation demande de l'expérience et la pénétration est moyenne. Les propriétés mécaniques du métal déposé sont excellentes. Les électrodes sont hygroscopiques, il faut les stocker dans un endroit sec et souvent les réchauffer avant l'emploi dans un four de chantier.

c) Poste de soudage utilisés

- Postes statiques Fig 2-13 : ( Transformateurs de soudage ), ils permettent :

- D'abaisser la tension alternative du réseau ( 220 ou 380 V ) en tension d'amorçage ( 40 et 80 V )

- De passer automatiquement de la tension d'amorçage ( ou tension à vide ) à la tension de soudage ( 20 à 30 V ).

- De permettre le réglage de l'intensité du courant d'amorçage ( 40 à 500 A ) en fonction de la nature de l'électrode et du travail à réaliser.

- De produire un arc stable sans perturber le fonctionnement de l'installation électrique.

- Redresseurs de soudage : Ce sont des appareils statiques qui transforment le courant et la tension alternative du réseau en courant de tension redressé (courant continu).

- Postes rotatifs Fig 2-14 : ( groupes convertisseurs )

Ce sont des appareils rotatifs transformant le courant et la tension alternatifs du réseau en courant et tension continus convenant à l'opération de soudage à l'arc. Il comportent essentiellement un moteur électrique connecté à une génératrice à caractéristiques appropriées au soudage. Un dispositif permet le réglage de l'intensité du courant de soudage entre 20 et 1200 A avec une tension secondaire en charge de 25 à 45 V et d'amorçage de 55 à 90 V.

- Groupes électrogènes: Ce sont également des appareils rotatifs transformant l'énergie développée parun moteur à combustion interne en énergie électrique adaptée au soudage à l'arc.

Généralement, ils sont équipés de génératrices à courant continu, mais ils peuvent être équipés d'alternateurs. La gamme de courants disponibles varie de 25 à 400A.

d) Renseignements pratiques :

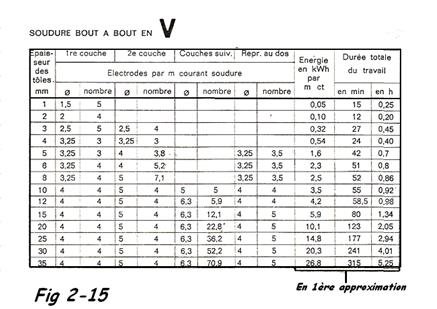

Pour une soudure bout à bout avec joint en Vé ( 60° ), la FIG 2-15 donne le diamètre des électrodes par couche et en première approximation, l'énergie utilisée par mètre ainsi que la durée moyenne du travail ( électrodes avec rendement de 100% ).

L'intensité de soudage ( Is ) peut être déduite de la relation Is ≥ 50 x ( d - 1 )

Is = ampères

d = diamètre de l'électrode mm

Tension de soudage (Us = 25 V pour Is ≈ 100 A Us = 40 V pour Is ≥ 500 A)

Entre ces deux valeurs : Us ≈ 0,04 Is + 20

La durée réelle de fonctionnement ( DRF ) d'un appareil caractérise le régime d'utilisation garanti par le constructeur. Du fait de l'échauffement avec arrêts intermédiaires.

Exemple : DRF 60 % = 3 minutes de soudage par cycle de 5 minutes.

DRF 60% à 300A donnera DRF max =

Il ne faut jamais utiliser un poste de soudage au-dessus de son régime sous peine de l'endommager.

La DRF peut atteindre 100% pour les postes automatiques.

La consommation d'énergie par électrode est donnée par la relation:

P =

Exemple: Is = 160A ; Us = 30V ; t = temps de fusion électrode = 77s ( donnée fabricant ). Rendement du poste = 75% ( donnée fabricant )

P =

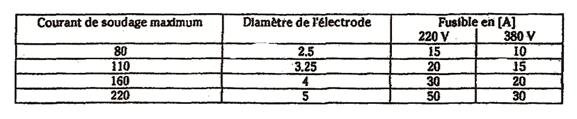

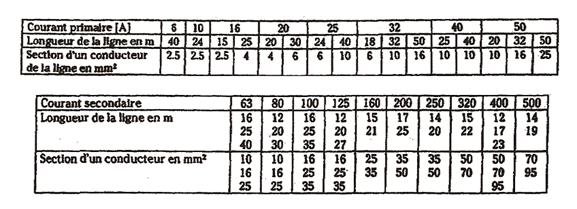

e)Installation des appareils: L'intensité du courant pris au réseau de distribution est déterminé par le travail à exécuter et notamment par l'épaisseur et la nature des métaux à assembler. L'installation électrique primaire, c'est-à -dire celle amenant le courant du compteur aux bornes primaires du transformateur doit être exécutée en fonction de l'intensité maximale du courant primaire pris par le transformateur. Le tableau ci-dessous, indique les valeurs minimales des fusibles du réseau primaire en fonction du courant de soudage et du diamètre de l'électrode. L'utilisation de condensateur permet d'augmenter la valeur du courant de soudage de 10% environ. Dans les ateliers disposant de plusieurs transformateurs de soudage, on répartira au mieux l'alimentation sur les 3 fils de lignes triphasées parcourant l'atelier. Il est aussi nécessaire de vérifier, à l'aide d'un voltmètre, la tension aux bornes primaires de chaque transformateur lorsque le soudeur soude. Une chute de tension de plus de 5V ( en 220V ) et de plus de 10V ( en 380V )ne peut être tolérée. Il ne peut être remédier à cela que pour autant que la ligne d'arrivée au compteur soit suffisante. Le tableau ci-après indique la relation entre le courant primaire, la section du conducteur de la ligne et la longueur de la ligne. De même, les câbles secondaires ou câbles de soudage seront choisis en fonction du courant de soudage et de leur longueur tel que le tableau ci-contre le renseigne.

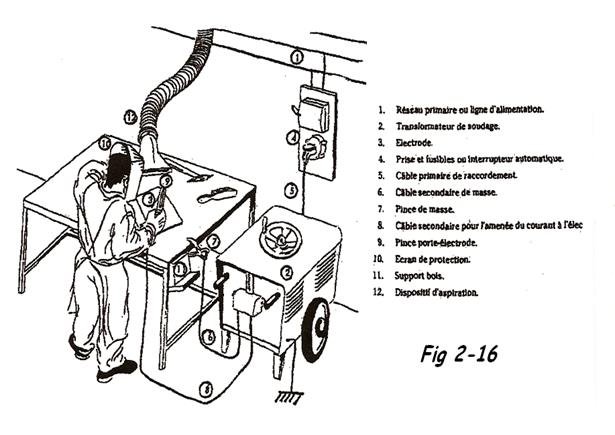

Outre le poste de soudage, les accessoires ci-dessous sont nécessaires.

- La pince porte-électrodes qui doit être adaptée à l'intensité du courant de soudage et doit avoir une excellente résistance à l'échauffement.

- La pince de masse dont chaque mâchoire est pourvue d'un sabot en cuivre. Entre la mâchoire et le sabot est interposée par serrage, une tresse en cuivre reliant les 2 sabots. Un des boulons de fixation de sabots sert pour la connexion à la cosse du câble de masse.

- Les câbles souples entre le poste de soudage et les pinces porte-électrodes et de masse.

- Le casque de soudage ou l'écran. Le casque ayant l'avantage de pouvoir garder les 2 mains libres.

- Les gants en cuir qui protègent les mains contre les effets directs de l'arc, les projections brûlantes et les contacts avec les pièces chaudes.

- Le tablier en cuir, protégeant les vêtements de l'opérateur

- Un dispositif d'aspiration ( en atelier ) permettant l'évacuation des fumées de soudage toxiques pour le soudeur.

g) Soudures à l'arc électriques avec électrodes nues: Il existe, pour la fabrication des tuyauteries,

des modes de soudage avec électrodes nues tels que:

- Manuel

- Semi-automatique

Dans ces procédés, le métal en fusion est protégé par un gaz inerte (hélium, argon) qui ne réagit donc pas avec le métal. Les pièces à souder doivent toujours être nettoyées soigneusement avant soudage, le gaz inerte n'ayant aucune propriété décapante.

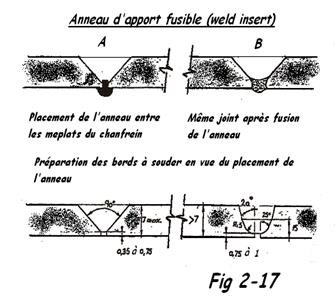

Dans certains cas, il est utilisé un anneau d'apport ( weld insert ) qui garantit, pour les joints des tuyauteries, une passe de fond géométriquement et métallurgiquement parfaite. Cet anneau ( Fig 2-17 ) est inséré entre les méplats du chanfrein des tubes à assembler.

La face interne du tube est protégée par un gaz inerte. La mise en fusion de l'anneau est exécutée de l'extérieur avec une torche porte-électrodes pour le soudage sous argon.

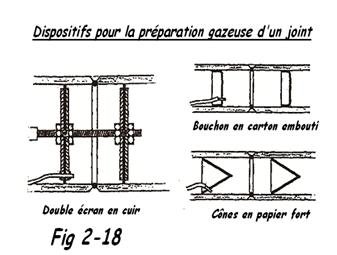

Lorsque les tubes à souder sont longs ou de grand diamètre et qu'il faut réaliser une protection interne du joint par du gaz inerte ( argon, azote, . ), un dispositif à double écran est placé à l'intérieur des tubes de part et d'autre du joint à souder ( Fig 2-18 ). Ces écrans peuvent être réalisées en cuir, caoutchouc, papier ou carton et permettent d'économiser sur la quantité de gaz inerte.

Couleur des ogives

Argon => blanc et jaune

Azote => Noir

CO2 => gris et corps jaune

Hélium => brun

Hydrogène => rouge et corps gris

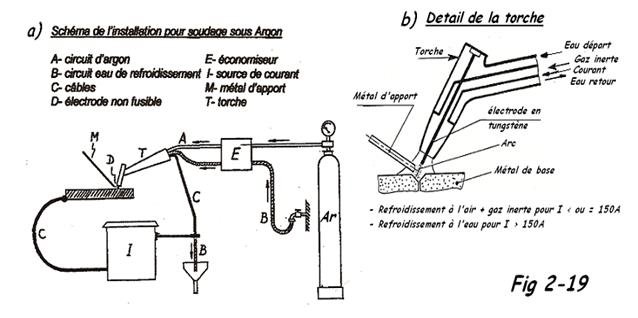

- Procédé manuel : T.I.G ( Tungstène Inerte Gas )

On utilise l'argon comme gaz inerte. Le soudage sous argon est un procédé dans lequel le métal d'apport et le métal de base sont amenés en fusion par la chaleur d'un arc électrique qui jaillit entre une électrode non fusible et les pièces à souder. L'argon est débité par une torche porte-électrode et entoure l'arc électrique. L'opération tient la torche d'une main et de l'autre la baguette d'apport suivant une technique qui s'apparente à celle du soudage au chalumeau. La torche est refroidie par circulation d'eau. Le courant de soudage peut être alternatif ( aluminium, magnésium et alliages ) ou continu ( inox, cuivre, . ) avec le négatif à la torche. Le schéma Fig 2-19 montrer un exemple d'installation de soudage comprenant :

- La torche avec électrode non fusible ( tungstène )

- Le circuit d'argon relié à la bonbonne.

- Le circuit d'eau de refroidissement ( dont le retour est concentrique au câble d'alimentation de la torche ).

- La source de courant avec les câbles de raccordement.

- Un économiseur intercalé dans les circuits argon et eau.

Description sommaire du matériel

- La torche: reliée au circuit d'argon, au circuit d'eau de refroidissement et à la source de courant de soudage. Elle porte l'électrode non fusible et se termine par un bec en porcelaine ou en pyrex de type approprié au diamètre de l'électrode ( 1 à 6 mm ) et au travail à réaliser.

- Le poste de soudage: à courant continu, il est du même type que pour le soudage avec l'électrode enrobée. L'usage du courant alternatif nécessite la superposition d'un courant à haute fréquence qui se met en série dans le circuit.

Procédé semi-automatique ( M.I.G ou M.A.G )

M.I.G = Métal Inert Gas utilise l'argon, l'hélium,....

M.A.G = Métal Actif Gas utilise le CO2 et mélange CO2 + 02 +Ar, .... )

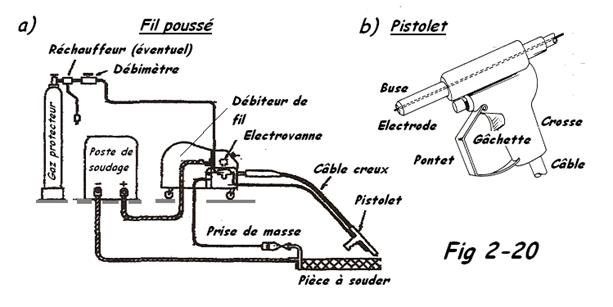

La mise au point de fil électrode a permis d'industrialiser le soudage continu ce qui permet l'utilisation de soudeuses automatiques. Pour les tuyauteries, on utilise principalement les soudeuses semi-automatiques ( Fig 2-20 ). Le fil est ici poussé dans un câble creux jusqu'au pistolet de soudage.

L'alimentation en fil continu est réglé automatiquement et le déplacement de l'arc est laissé à la main de l'opérateur. Quel que soit le type MIG ou MAG, le métal d'apport et le métal de base sont amenés en fusion par la chaleur d'un arc électrique qui jaillit entre le fil électrode et les pièces à souder.

Le gaz inerte est débité par le pistolet de soudage et entoure l'arc électrique ( protection gazeuse ). On utilise, ici, le courant continu avec pôle positif au pistolet. L'installation de soudage est représentée à la Fig 2-20 et comprend :

- Le pistolet de soudage

- Le câble creux entre le débiteur de fil et le pistolet.

- Le circuit d'argon relié à la bonbonne (débit de gaz 15 à 20 l/min)

- La source de courant continu, avec les câbles de raccordement.

- Le débiteur de fil.

Description sommaire du matériel

- Le pistolet : relié au circuit de gaz ( hélium, argon, azote, CO2 , .. ) et au débiteur de fil. Il est refroidit par air pour les faibles puissances. Il est équipé d'un système guide-fil et d'une tuyère à son extrémité. Le guide et la tuyère sont appropriés au diamètre du fil ( 0,8 à 2,4 mm ) et au travail à exécuter.

- Le débiteur de fil : comporte essentiellement un support pour la bobine de fil, un moteur avec réducteur muni de galets pour l'avancement du fil qui est poussé dans le câble creux.

- Le câble creux : amène le courant de soudage et le fil fusible au pistolet. Il est flexible et suffisamment souple pour que l'opérateur ne soit pas gêné dans ses mouvements avec le pistolet. La source de courant continu est la même que pour le procédé manuel.

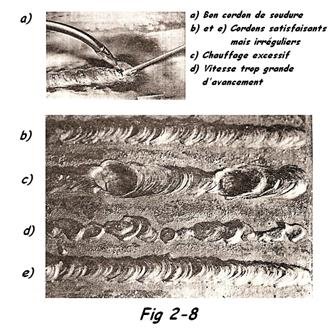

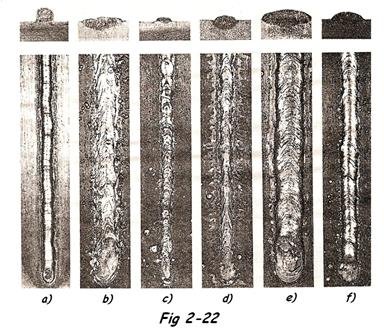

a) Courant de soudage trop faible

b) Courant de soudage trop fort .

c) Arc trop long ( tension trop haute

d) Vitesse de soudage trop rapide

e) Vitesse de soudage trop lente

f) Bonnes tension et vitesse de soudage

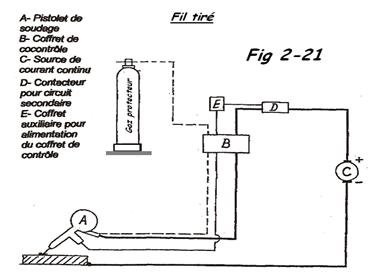

Remarque : Il existe également un type de pistolet semi-automatique à fil tiré ( Fig 2-21 ) caractérisé par l'emploi de fil très mince ( 0,5 à 1,2 mm ). L'allégement qui en résulte permet de rassembler, dans le pistolet de soudage, tous les éléments nécessaires ( bobine de fil, moteur d'entraînement, galets, tuyère ). Ce type de pistolet a une masse, avec fil, de l'ordre de 2 à 2,5 kg.

- Autres types de soudage : soudage au plasma, soudage LASER, ..

- Aspect des soudures Fig 2-22

Dernière édition: