Cours sur le rechargement par soudage dans les archives de JEAN MATON.

Ce cours fait suite au soudage laser . Vous pouvez aussi accéder au sommaire complet

avec comme sous-chapitres:

- le principe du rechargement

- les alliages de rechargement dur

- la méthode de rechargement

Voici le cours suivant qui entame le CHAPITRE 8 : RECHARGEMENT PAR SOUDAGE.

8.1 PRINCIPE GENERAL

Le rechargement est une opération consistant à rapporter par fusion, sur des parties usées ou susceptibles de s’user ou encore dégradées, un métal soit de même nature ( rechargement homogène ) ou de nature différente ( rechargement hétérogène ) de celui du métal de base.

Si ce rechargement est une réparation, il sera qualifié de curatif, par contre s’il est effectué sur une pièce neuve, il sera qualifié de préventif, par exemple pour réaliser une couche protectrice sur les pièces contre la corrosion et l’usure. La technique du rechargement s’apparente au soudage, elle peut être mise en œuvre en une seule étape ou en deux étapes ( dépôt – refusions ).

Dans ce dernier cas, le matériau d’apport est déposé sur la surface par conduction ou une autre technique de revêtement puis fondu. Le rapport entre la quantité de métal du support fondu et la quantité totale du métal formant le bain de fusion est appelé ” taux de dilution “.

Le rechargement permet de réaliser des dépôts épais ( > à 5 mm ) pour la réparation, comme pour le renfort localisé des pièces fortement sollicitées.

Le rechargement est utilisé sans trop de difficultés sur des pièces ayant une teneur en carbone ≤ 0,4 % ou sur les alliages cuivreux. Pour les aciers alliés, il faudra prendre, les précautions d’usage de près et post chauffage, afin d’éviter les risques de fissurations de la ZAT.

Les trois principales techniques de rechargement sont le rechargement par projection, par soudage ou par explosion ( placage par explosion ). Nous nous occuperons principalement du rechargement par soudage.

Les procédés utilisés sont :

- Le chalumeau ( classique, à poudre, RW, Rotatec, … )

- L’arc électrique ( électrodes, semi-automatiques, TIG, …. )

- Procédé MIG – MAG avec électrodes consommables

- Procédé Laser

8.2 PROPRIETES DES ALLIAGES DE RECHARGEMENT DUR

Le rechargement est une variante du soudage qui ne consiste pas à assembler des pièces métalliques, mais bien à recouvrir leur surface d’une ou plusieurs couches d’un métal identique, mais généralement différent, permettant :

- De reconstituer une pièce usée

- De conférer localement, à des pièces neuves, une meilleure résistance que celle du corps de la pièce ou encore améliorer leur coefficient de frottement.

Le métal support et le métal d’apport sont généralement différents, c’est-à-dire qu’ils n’ont ni le même coefficient de dilatation, ni même le même module d’élasticité, ni même le même coefficient de Poisson. Par suite, le retrait au refroidissement ne sera pas le même pour chacun de ces métaux, ce qui provoque une déformation et des contraintes thermiques.

Les procédés classiques pour prévenir les déformations sont :

- Le préchauffage,

- La réduction de l’apport de chaleur pour limiter la pénétration

- Dans certains cas, procéder à un traitement thermique après rechargement, surtout si le métal est sujet à fissuration.

D’une manière générale, les alliages de rechargement doivent avoir une limite élastique élevée ( Re ) pour résister aux déformations et devront posséder :

- Une résistance à la compression élevée

- Une résistance à la traction faible

- Une résistance au cisaillement très faible

Exemples d’agressions pouvant être traitées

- Abrasion métallique à haute température ( outils de travail à chaud, pièces de pompe ou équipement de sidérurgie ) dont la dureté du rechargement peut atteindre 500 HB.

- Abrasion métallique classique ( lame de cisaille, poinçon, matrice et outils de presse à découper, piston ) dont la dureté du rechargement peut aller jusqu’à 55 HRc.

- Abrasion minérale ( équipements agricoles, manutention sable ou ciment, broyeur, mélangeur ) dont la dureté du rechargement peut atteindre 70 HRc.

- Choc, pression, ;; ( équipements de terrassement, d’excavation, chemins de roulement, burins mécaniques ) dont la dureté de rechargement peut atteindre 65 HRc

- Chocs ( aiguillage, outils de percussion, marteau, batteur de pieux ) dans ce cas on peut utiliser un rechargement en acier inoxydable de nuance appropriée.

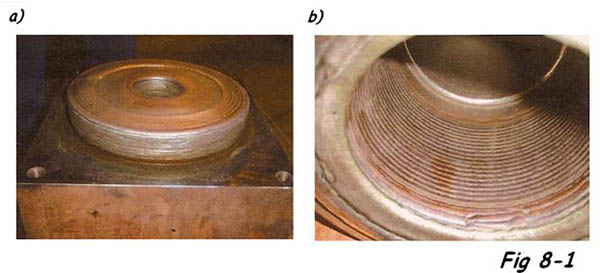

Fig 8-2a => fraises coupantes pour métaux ; Fig 8-2b => mélangeur ; Fig 8-2c => tarières, vis sans fin.

8.3 METHODE DU RECHARGEMENT PAR SOUDAGE

- 1. Déposer l’alliage afin que l’effort agisse en compression ( Fig 8-3a)

- 2. Utiliser un métal support possédant une haute limite élastique afin de pouvoir résister aux déformations. Dans le cas contraire, on sollicite l’alliage en traction ( Fig 8-3b ), ce qui amène la rupture et l’écaillage, car la limite élastique du métal de base est trop faible et entraîne une déformation sollicitant l’alliage dur en traction.

- 3. Ne jamais solliciter le rechargement dur à un effort de cisaillement ( Fig 8-3c ).

N’oubliez pas de continuer votre visite en allant voir le sommaire complet des cours de Jean MATON.

Ce cours fait suite au soudage laser et le cours suivant et l'approfondissement des méthodes de rechargement