Cette deuxième partie assez conséquente et détaillée présente le soudage par résistance par points, procédé n°21. C’est la suite du cours de présentation du soudage par résistance du Chapitre 6. Le sommaire complet se trouve ici

7.1.5 Soudage par points (Procédé n° 21)1. Principe du procédé

Le premier transformateur de soudage a été inventé aux USA en 1886 par E. Thomson. Le premier robot de soudage par points a été livré par Unimation à Général Motors Co en 1964.

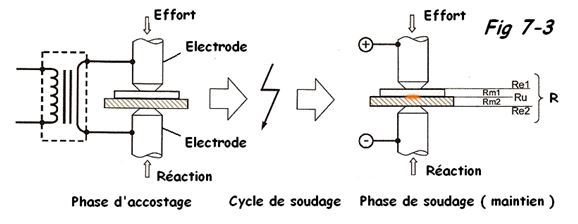

La Fig 7-3 représente schématiquement le principe du soudage par points.

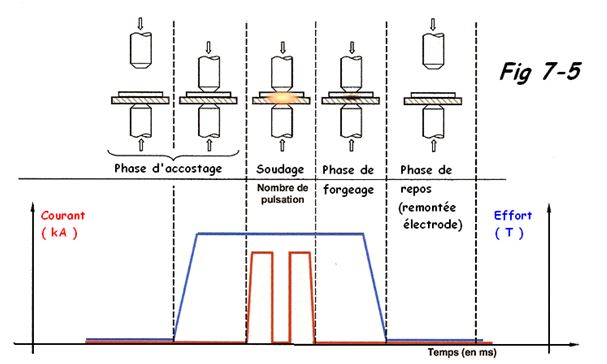

a) L’accostage : Les électrodes se rapprochent en venant comprimer les pièces à souder, à l’endroit prévu et sous un effort donné. (pour certaines machines, seule l’électrode supérieure se rapproche , l’autre restant fixe). Cette phase se termine lorsque la valeur de l’effort nominale est atteinte, ce qui détermine la valeur de la résistance.

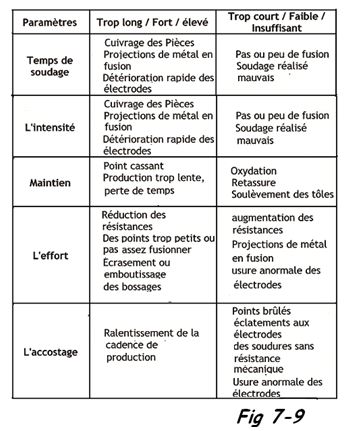

Un temps d’accostage trop court provoque : Des points brûlés, des éclatements aux électrodes, des points sans résistance mécanique et une usure anormale des électrodes.

Un temps d’accostage trop long provoque un ralentissement de la cadence.

Un effort trop important provoque : Une réduction des résistances donc un manque de fusion, des points trop petits ou collés, un écrasement ou emboutissage des bossages. Un effort insuffisant provoque: Une augmentation des résistances, des projections de métal en fusion par points brûlés et une usure anormale des électrodes.

b) Le soudage : Le courant passe, déclenché par la fermeture du contacteur du circuit de puissance et doit par effet Joule, de produire assez de chaleur à l’interface tôle-tôle pour qu’une zone fondue apparaisse (Fig 7-3). L’intensité et le temps de soudage exigent la plus grande précision. Une fluctuation de plus ou moins 5% pour différencier un point bon et un point mauvais.

Un temps trop long provoque : Un cuivrage des tôles, des projections de métal en fusion, une détérioration rapide des électrodes.

Un temps trop court provoque : Pas ou peu de fusion, soudage réalisé mauvais.

Une intensité trop forte provoque : Un cuivrage des tôles, des projections de métal en fusion et une détérioration rapide des électrodes.

Une intensité insuffisante provoque : Pas ou peu de fusion et un soudage mal réalisé.

Si Rm1 et Rm2 = des résistances pures ou intrinsèques des pièces à souder.

Si Re1, Re2 et Ru sont les résistances de contact.

Le courant circulant entre les électrodes est freiné par une résistance R ( voir Fig 7-3 ).

R (Ohm) = p (micro-Ohm cm/cm² x L (cm) / S (cm²)

p = résistivité qui est l’opposition au passage du courant électrique

Exemple :

Pour les aciers non alliés p = 12 à 17 Ohm.cm²/cm

” galvanisés p = ” ”

” inoxydables p = 70 à 95 ”

Pour l’aluminium p = 3 Ohm.cm²/cm

” le laiton p = 2 à 3 ”

” le cuivre p = 1,7 ”

La résistance de contact entre les électrodes et la pièce à souder et surtout la résistance de contact entre les pièces à souder sont plus élevées que la résistance du métal au passage du courant. Pendant la création du bain de fusion, nous aurons une diminution de la résistance soit Rm1 + Rm2 < Re1 + Re2 + Ru

Si on modifie l’effort de serrage, on fera varier la résistance de contact et par conséquent l’apport de chaleur.

N.B : Le point de soudure ne se développe que si Ru est plus grande que toutes les résistances. Il faut donc prendre en compte que Ru diminue lors de la réalisation du point et que les autres résistances de contact augmentent lors de leur échauffement et de leur dégradation. Lorsque les résistances en contact seront toutes égales, il faudra remettre en état les électrodes.

c) Le maintien ou forgeage : Il est effectué avec maintien de l’effort, mais sans passage de courant. Il permet au noyau fondu de se refroidir et de se solidifier en restant confiné et donc de limiter le soulèvement entre les tôles.

Un maintien trop court provoque : Un soulèvement des tôles, une oxydation, une retassure (fissure interne).

Un maintien trop long provoque : Une perte de temps donc une production trop lente, un point cassant.

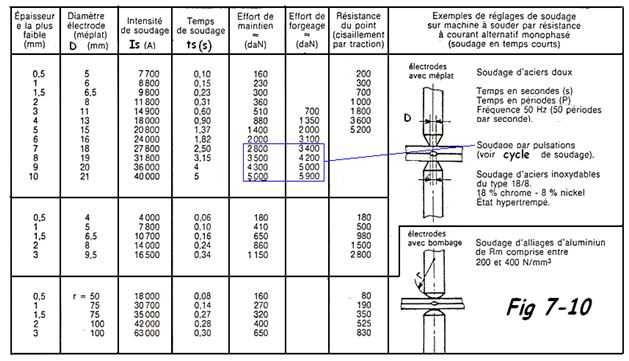

Le forgeage : Il est utilisé en lieu et place du maintien (effort plus important voir Fig 7-10). Le but de son application est de diminuer le volume de retassure, d’affiner le grain du métal d’augmenter les caractéristiques mécaniques et de limiter les défauts internes.

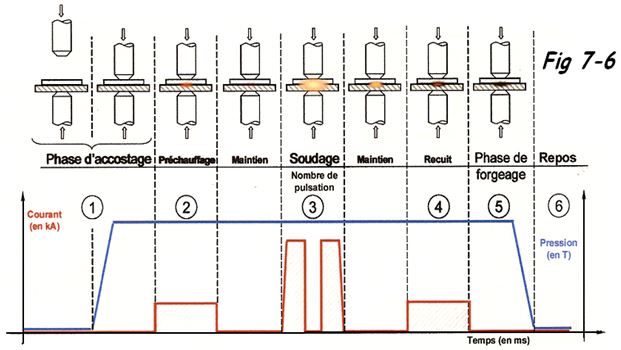

- Il existe également un cycle à 6 phases par exemple, lorsque l’acier est de haute résistance. Ce cycle comprend les 4 phases de la Fig 7-5 plus deux autres phases qui sont : le préchauffage et le recuit comme indiqué à la Fig 7-6.

- Les temps de soudage sont généralement exprimés en millisecondes ou en périodes.

Exemple : 1 période = 20 ms pour une fréquence de réseau de 50 Hz ou 16,66 ms pour une fréquence de 60 Hz.

2. Paramètres de soudage

Les paramètres de soudage par points sont essentiellement :

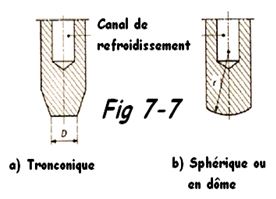

a) Le diamètre des électrodes : Ces électrodes sont soit droites, déportées, à double courbures, à rotule. Elles ont 3 rôles :

- Rôle électrique => bonne conductivité.

- Rôle mécanique => permettre l’accostage, le maintien ( ou forgeage ) et supporter mécaniquement la montée de l’effort pour chaque point de soudure.

- Rôle thermique => permettre la dissipation de la chaleur et limiter l’expansion du creuset plastique.

Le matériau de fabrication des électrodes doit être dur, avoir une conductivité thermique élevée, une faible résistance électrique, des propriétés mécaniques pour éviter la fissuration sous l’effet du martelage.

Les électrodes sont des pièces d’usure dont le coût est une partie importante du prix de revient d’un point de soudure. La plupart des électrodes sont à emmanchement conique afin de pouvoir se démonter facilement pour être ragréées (elles sont soit massives soit comportant des embouts démontables).

Leurs diamètres et formes sont diverses et variées, elles jouent un rôle important sur le volume du bain de fusion, leur diamètre est calculé en fonction de l’épaisseur des pièces à souder, ainsi que la nuance d’acier.

Si D = diamètre de la pointe de l’électrode ; e = épaisseur des pièces.

D = 5 ou encore D = 2.e + 3 mm

La zone fondue a un diamètre transversal (d) compris entre D et 1,2 D

b) Temps de l’effort de serrage ou temps de maintien (ou forgeage) : C’est le temps qui s’écoule entre l’interruption du passage du courant et le relâchement de l’effort de serrage. Les pièces doivent être maintenues l’une contre l’autre jusqu’à solidification du bain de fusion. Il permet de contenir l’expansion du point de soudure, favorise son refroidissement et donc limite le soulèvement entre les deux tôles. Avant le passage et courant, l’effort de serrage établit l’accostage des pièces en conditionnant la localisation du courant dans le plan de joint.

Pendant le passage du courant, les électrodes ont un rôle électrique et un rôle thermique. La résistance est inversement proportionnelle à l’effort appliqué. Après le passage du courant l’effort appliqué effectue le forgeage de la soudure afin de lui conférer ses qualités mécaniques.

c) L’intensité du courant : Dépend de la nature des matériaux à souder, des épaisseurs et de l’effort appliqué (voir Fig 7-9). L’intensité du courant détermine la résistance et la qualité du soudage du fait que la quantité de chaleur dégagée est proportionnelle au carré de l’intensité.

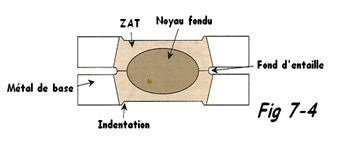

- Si elle est trop élevée, il y aura usure prématurée des électrodes et une soudure peu solide, une indentation trop importante (voir Fig 7-4), des projections importantes et la déformation de la soudure.

- Si elle est trop faible, cela donnera une soudure fragile, car le point sera petit. Le réglage s’effectue sur l’angle d’ouverture des thyristors, plus l’impulsion électrique sera retardée, moins les thyristors laisseront passer du courant grâce à cela, l’intensité efficace ou l’énergie calorifique pourra être limitée d’autant.

d) La durée de passage du courant :

Elle conditionne l’énergie de soudage. Pratiquement, on utilise deux types de programmation du temporisateur, soit un cycle de soudage lent mettant en œuvre plusieurs pulsations, soit un soudage rapide (cycle court), pulsation parfois comprise entre 90 et 300 ms, qui donne des résultats plus constant et de meilleures qualités que le cycle lent en évitant la fonte des résistances de contact Re1 et Re2.

Remarque : Si on évalue mal les paramètres de soudage, il y aura création de défauts pouvant entraîner la ruine de l’assemblage, ou sa mise au rebut.

e) Problèmes rencontrés en fonction des paramètres de soudage : Le tableau Fig 7-9 énumère quelques problèmes .

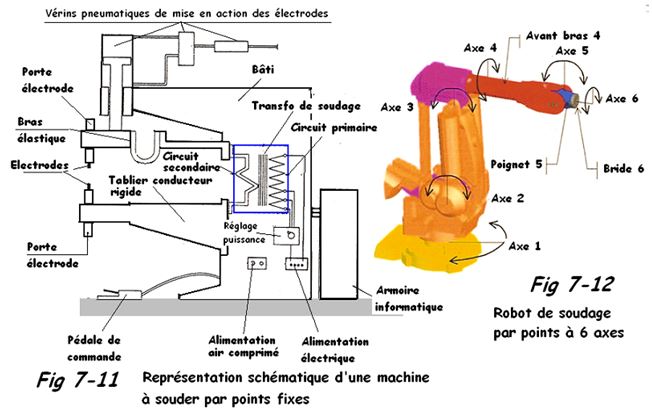

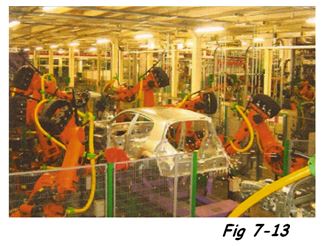

3. Machines à souder par points : Elles peuvent être fixes (Fig 7-11) ou mobiles (Fig 7-12 et 13)

- Presser les pièces à souder l’une contre l’autre en appliquant la force prévue et les maintenir en place.

- Faire passer le courant de soudage nécessaire par les pièces à souder.

- Contrôler le temps de soudage (ts).

Ces machines sont très onéreuses et donc s’amortissent à long terme, mais assurent une productivité élevée et ont l’avantage de pouvoir s’automatiser très facilement. Leurs tailles varient en fonction des pièces à souder.

a) Le transformateur de courant alternatif : C’est la partie centrale de la machine de soudage, qui détermine la puissance et les performances en matière d’épaisseur à souder. Elles sont majoritairement en courant alternatif monophasé. Il y a donc toujours lieu de veiller à l’équilibrage du réseau en 380V. Le transformateur abaissera la tension de 380V au primaire à une tension secondaire de +/- 10V.

b) Le transformateur courant continu : Ils sont équipés d’un redresseur sur le secondaire du transfo et sont plus onéreux, mais sont insensibles aux chutes de tension et conviennent également à une alimentation en 380V, cela permet d’équilibrer les charges sur l’alimentation secteur et augmenter la puissance utile. On trouve actuellement une alimentation continue via un onduleur à moyenne fréquence (identique au soudage à l’arc).

Le soudage par points (ou par résistance) utilise généralement un onduleur à moyenne fréquence de l’ordre de 1 à 4 kHz, ce qui permet de réduire la taille du transfo, ainsi qu’un meilleur contrôle du processus de soudage grâce à un contrôle rapide du courant en réduisant l’usure de l’électrode, vu qu’il n’y a pas de chute de tension, la puissance consommée s’en trouvera réduite.

c) Le vérin de soudage : L’effort de serrage des électrodes est obtenu par l’action d’un appareil qui produit un effort constant ou variable pendant le cycle de soudage via un vérin (pneumatique, hydraulique ou électrique). Ce dispositif de serrage est actionné par un moteur électrique, la variation de l’intensité sur le moteur permet d’obtenir une variation du couple et donc de la force de serrage. De ce fait, il est possible de faire varier et contrôler cet effort de serrage et même piloter la machine à partir d’un ordinateur distant. Pour rappel : F = p . S (Force (N) = pression (N/m²) x surface (m²).

d) L’interrupteur électronique : C’est lui qui pilote le passage du courant dans le transformateur via un thyristor. Celui-ci est isolant tant que l’on ne lui fournit pas d’impulsion électrique. Deux thyristors permettent de faire une alternance entière, c’est pour cette raison que l’unité de temps dans le soudage par points est une période de courant alternatif soit 20 ms pour f = 50 Hz.

e) Le séquenceur (coffret de commande) : Il permet la gestion de l’accostage et du maintien, ainsi que la durée du cycle et des pulsations.

- L’intensité de soudage ou le % de puissance de la machine

- La durée et la puissance d’un cycle de préchauffe, recuit, revenu

- L’intervalle de temps entre deux points

- L’Upslope (montée progressive du courant)

- Le Downslope (descente ” ” ” )

Le séquenceur peut se compliquer à souhait, il peut outre contenir le programme via la sélection prévue par un opérateur, mais aussi comporter plusieurs programmes et même être programmé par des ordinateurs pour un soudage auto-adaptatif. Les commandes sont identifiées par des boutons à pictogrammes normalisés.

f) Le circuit de refroidissement : Il permet de refroidir les électrodes, ainsi que la machine (thyristors et transformateur).

4. Facteur de marche d’une machine à souder

(Pour info): Des abaques sont généralement prévues dans la documentation fournie avec la machine de soudage.

Soit ts = temps de soudage (temps de passage du courant) exprimé en ms ou en période, fonction de la qualité de la matière à souder, de son épaisseur, de l’intensité et de la force de serrage.

tc = durée du cycle (ms ou s), fonction des caractéristiques de la machine. Il comprend les phases d’accostage, maintien et la cadence de soudage.

Le facteur de marche Fm = x 100 . Sachons que pratiquement, on considère que l’accostage et le maintien correspond à 2 . ts.

Exemple : Soit à effectuer une cadence de 35 points (cycles) à la minute sur un assemblage de tôles eps 2 mm en ac-dx et que la fréquence du réseau = 50 Hz. Déterminer le facteur de marche en tenant compte du tableau Fig 7-10.

35 cycles à la minute = = 1,715 s par points.

Le tableau Fig 7-10 nous donne c = 2 mm (ac-dx)

ts = 0,31 s (310 ms) => soit Fm = x 100 = 18 %

Le temps d’accostage + maintien = 2 x 0,31 = 0,62 s

Temps pour la cadence de travail = 1,715 – 0,62 – 0,31 = 0,785 s

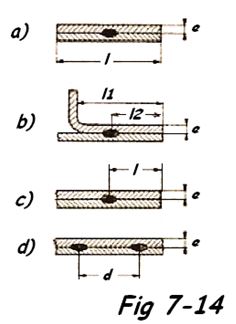

5. Dispositions constructives (Fig 7-14)

l = 6 x e + 4 mm

l1 = 5 x e + 3 mm

l2 = 3 x e + 2 mm

l = 3 x e + 4 mm pour éviter un éclatement du point de soudure, sous l’effet de la pression hydrostatique du moyeu en fusion.

- 2 éps d = 10 x e + 10 mm

- 3 éps d = 13 x e + 10 mm

- 2 éps d = 8 x e + 5 mm

- 3 eps d = 11 x e + 5 mm

- 2 éps d = 15 x e + 10 mm

- 3 éps d = 20 x e + 12 mm

6. Soudage des matériaux bi-métalliques ou dissemblables (Fig 7-15)

Nous donnons un petit résumé de l’abaque de Stanley indiquant la compatibilité de soudage des métaux usuels. En principe ce soudage ne pose pas de problème particulier, dans la mesure où le point de soudure peut s’établir et se centrer entre les pièces. Il est donc nécessaire que la résistance de contact (Ru) soit largement supérieure à toutes les autres, que la résistivité des pièces soit proche ou presque équivalente et que la dispersion des calories ne soit pas plus importante dans une pièce que dans l’autre.

Dans tous les cas, il faudra se référer aux abaques pour avoir des paramètres correctes (voir les normes et documentation de la machine à souder).

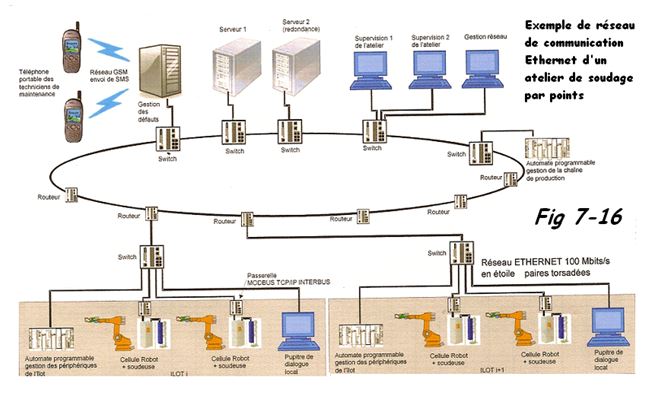

7. Exemple d’un réseau de communication Ethernet pour un atelier de soudage par points (Fig 7-16)