Description des aciers Hardox

L’acier anti-abrasion Hardox® 500 Tuf est une nouveauté dans la gamme Hardox®. Il associe une résistance, une dureté et une résilience exceptionnelle dans une seule et même plaque d’usure.

Hardox® 500 Tuf réunit le meilleur des aciers Hardox® 450 et Hardox® 500. Cette plaque d’usure est sans équivalent sur le marché.

Résistant à l’abrasion dans des épaisseurs allant de 4 à 25,4 mm, la dureté HBW (Brinell) est de 475 à 505. Sa limite d’élasticité minimale, non garantie est de 1250 à 1400 Mpa. La résilience donne une valeur minimale garantie après 3 essais sur des éprouvettes Charpy V 10×10 mm de 27J/-20°C.

La composition chimique maximale de chaque élément est :

C:0,30% | Si: 0,70% | Mn: 1,60% | P: 0,02% | S: 0,01% | Cr: 1,50% | Ni: 1,50% | Mo: 0,60% | B: 0,005%

Le carbone équivalent est: Ceq max: 0,54 de 4 à 16 mm et 0,55 pour les épaisseurs 16,1 à 25,4 mm

Paramètres influant sur le soudage des aciers Hardox

- Enlever l'humidité, corrosion, huiles et impuretés

- Choisir les consommables adaptés

- Respecter les températures de préchauffage

- Respecter les températures entre les passes

- Adopter les énergies de soudage adéquates

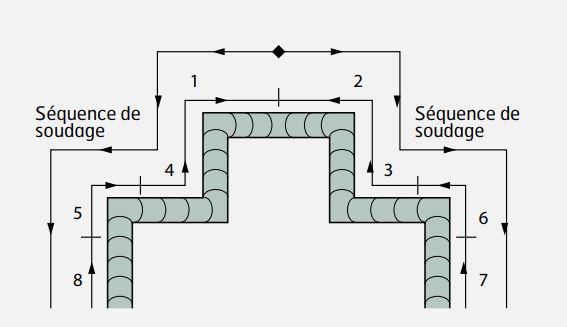

- Mettre en oeuvre une séquence de soudage correcte

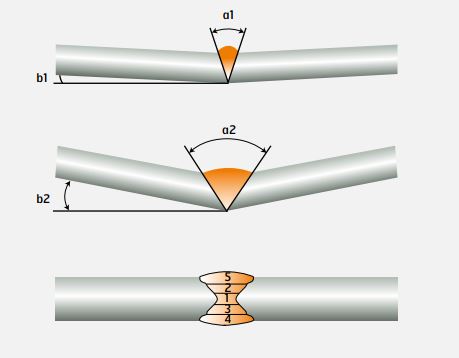

- Choisir une préparation des bords adaptée

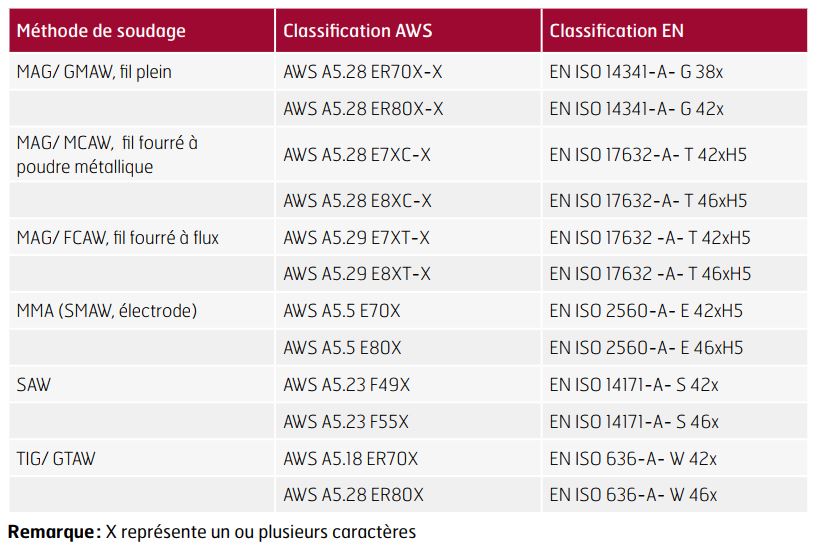

Choix des consommables

De manière générale, les consommables non alliés et faiblement alliés d’une limite élastique maximale de 500 Mpa sont généralement recommandés pour les aciers Hardox. Des consommables de limite élastique supérieur (900Mpa maxi) peuvent être utilisés pour les Hardox 400 et Hardox 450 pour des aciers compris entre 0,7mm et 6mm. Si le but recherché est une résistance accrue à l’usure, la passe finale peut être réalisée avec un rechargement dur.

Consommables recommandés pour le soudage des aciers anti-abrasion Hardox:

Soudage de l'Hardox avec des consommables non ou faiblement alliés

Pour souder l’Hardox avec des consommables non alliés ou faiblement alliés, il faudra vérifier que la teneur en hydrogène des consommables est inférieure ou égale à 5ml/100g de métal soudé. Il faut respecter les consignes des fabricants de consommables quand au stockage, étuvage des consommables.

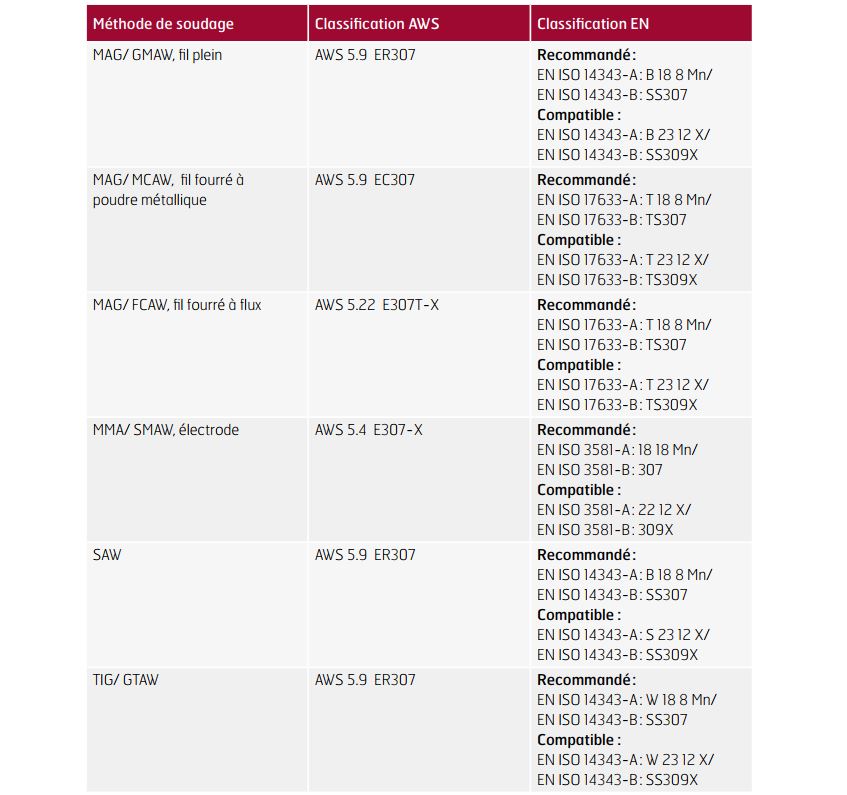

Soudage de l'Hardox avec des consommables en aciers inoxydable

Il est aussi possible de souder avec des consommables en acier inox austénique. Le tableau suivant propose les consommables adaptés. Ils peuvent être utilisés sans préchauffage sauf pour les aciers Hardox 600 et Hardox Extrème.

En premier lieu, si possible utiliser les consommables AWS 307 puis AWS 309. Les soudures obtenues donneront des limites d’élasticité de 500 Mpa environ. L’acier inox 307 résiste mieux à la fissuration à chaud que l’acier inox 309.

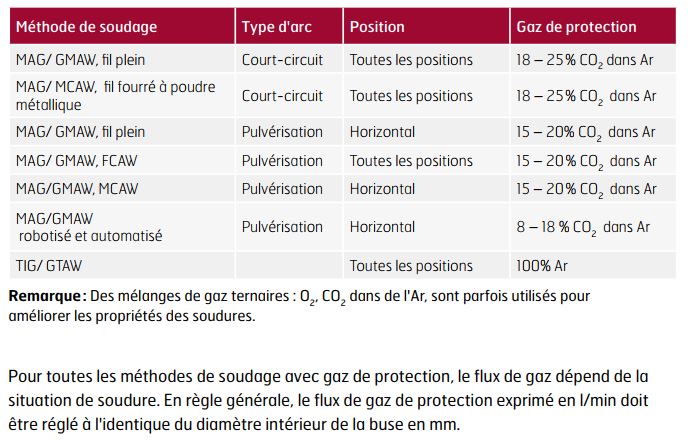

Gaz de soudage préconisé

En règle générale, les gaz de protection à utiliser sont les même que pour le soudage des aciers non alliés ou faiblement alliés. Donc des gaz Argon+CO² ou Argon+CO²+O² peuvent être utilisés.

Un mélange Argon+ 18 à 20% CO² est idéal pour le soudage manuel et Argon+ 8 à 10% CO² convient mieux pour le soudage automatique ou robotisé.

Tableau des gaz proposés:

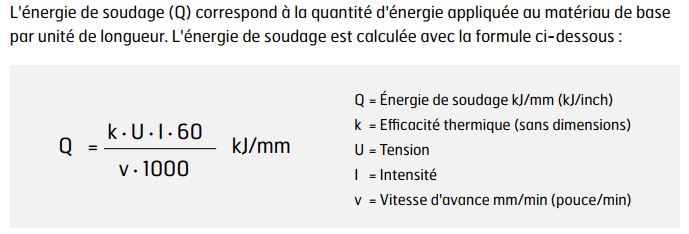

Enérgie de soudage

Il est important d’affecter un facteur k qui prendra en compte l’influence du procédé sur l’énergie de soudage.

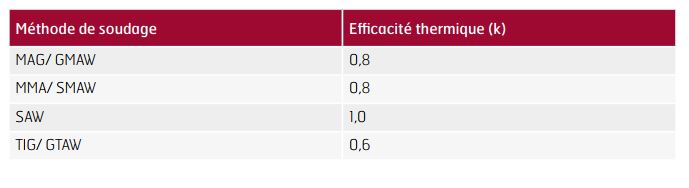

Une énergie de soudage excessive augment la largeur affectée thermiquement (ZAT) et altère les propriétés mécaniques et la résistance à l’abrasion dans la ZAT.

il est donc souhaitable d’avoir une faible énergie de soudage sans pour autant qu’elle soit TRES faible. Sinon on peut affecter la résistance aux chocs( résilience). Avec une faible énergie de soudage car on obtient une:

- Meilleure résistance à l'usure dans la ZAT

- Réduction de la distorsion

- Résilience améliorée

- Meilleure résistance

Voici les énergies de soudage recomandées par Hardox en fonction des épaisseurs

Temps de refroidissement T800/500

Pour rappel, le T800/500 est le temps qu’il faut à une soudure pour passer de 800°C à 500°C tout en sachant que c’est une zône de température généralement critique. Les temps de refroidissement dépendent de plusieurs paramètres et peuvent être estimés avec les données des fabricants ou les outils métallurgiques.

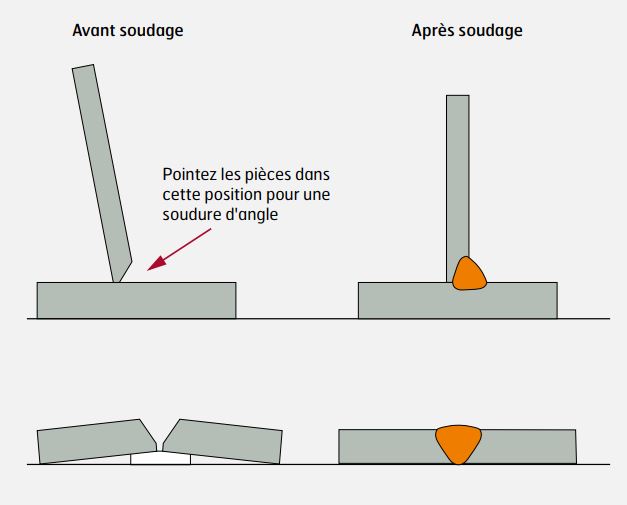

Dispositions constructives

Le jeu de soudage doit être inférieur à 3mm avant pointage et doit rester constant le long du joint. Eviter si possible les amorces et arrêts de soudures dans les zônes contraintes (angles par exemple). Il est préférable de démarrer les soudures à 50 mm minimum d’un angle et de boucler complètement l’angle. On peut aussi utiliser des pièces martyres pour les limiter les risques d’amorçage de fissures sur les bords de pièces.

Fissuration due à l'hydrogène

Pour limiter les risques de fissuration à l’hydrogène voici ce qui est préconisé:

- Préchauffer la soudure à la température recomandée

- Utiliser des consommables à faible teneur en hydrogène. Procédez à un étuvage éventuellement

- Nettoyer (rouille, graisse, huile, givre)

- Utiliser les consommables recommandés ci-dessus

- Adopter une séquence de soudage correcte

- Jeu de soudage inférieur à 3 mm

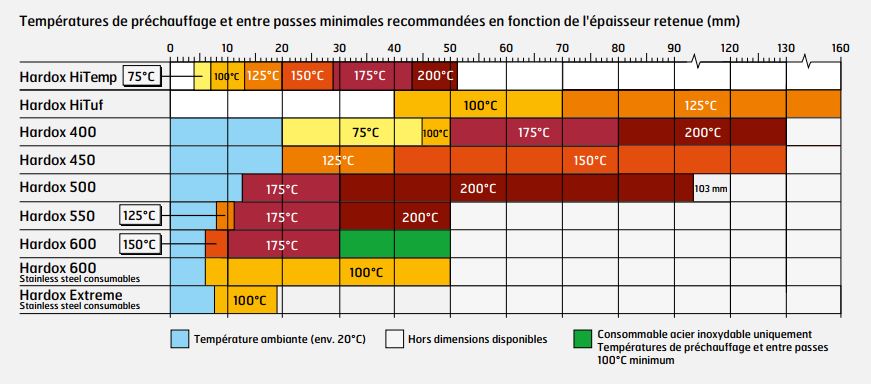

Température de préchauffage et entre passes minimales

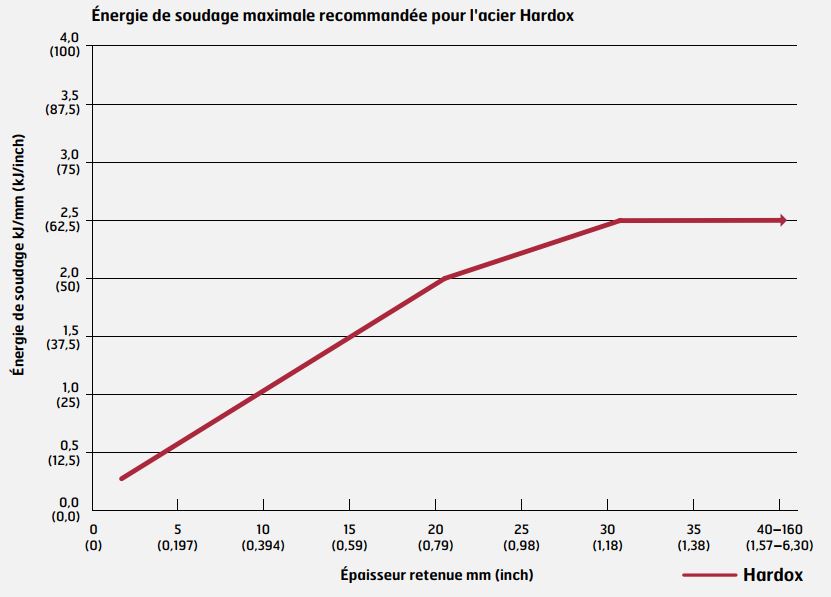

Pour éviter la fissuration due à l’hydrogène, il faut respecter un processus précis de préchauffage et de maintien de température entre passes (pendant le cycle de soudage). Les températures de préchauffage se calculent avec diverses méthodes: BWRA, SEFERIAN, etc. Elles sont fonction de la composition chimique des aciers soudés. SSAB propose néanmoins un tableau qui recense les températures de préchauffage et entre passes en fonction de la nuance soudée et de l’épaisseur.

Si vous soudez des aciers de même nuance et deux épaisseurs différentes, vous choisirez les valeurs correspondant à l’épaisseur la plus grande.

Si vous soudez des aciers de nuances différentes, vous choisirez les températures correspondant à la nuance qui nécessite le préchauffage le plus important.

Les données sont calculées pour des énergies de soudage supérieures à 1,7 kJ/mm. Pour des énergies inférieures, vous devrez augmenter les valeurs du tableau de 25°C.

Pour les énergies de soudage inférieures à 1 kJ/mm, SSAB peut proposer des recommandations, ou alors vosu pouvez utiliser les méthodes métallurgiques connues.

Si vous travaillez avec une humidité élevée ou une température inférieure à 5°C, augmentez les valeurs du tableau de 25°C.

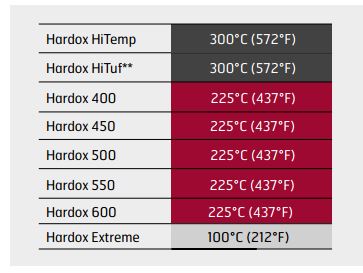

Température de préchauffage et entre passes maximales

Il s’agit des températures maximales recommandées dans le cordon ou directement adjacent au cordon.

Conseils techniques pour le préchauffage

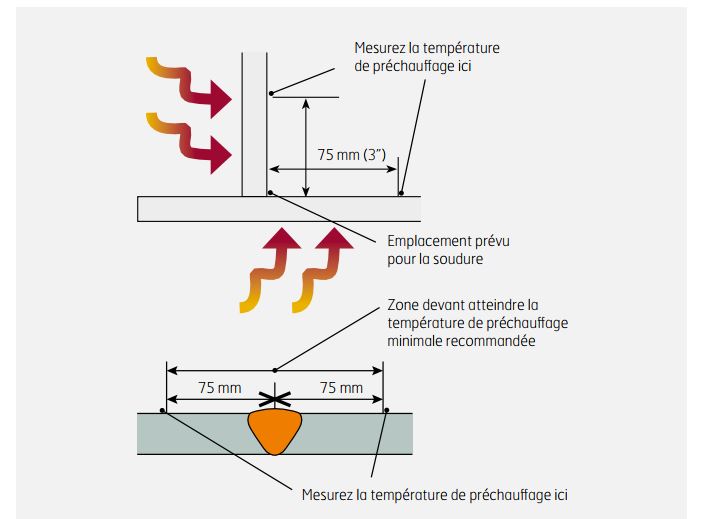

L’idéal pour préchauffer de façon homogène les pièces est d’utiliser des résistances chauffantes. Un thermomètre infrarouge ou de contact peut être utilisé pour contrôler les températures. Les mesures doivent si possible être effectuées à l’opposé du cordon soudé.

Il faut respecter un temps d’attente de 2 minutes minimum par 25 mm d’épaisseur avant de vérifier la température de préchauffage. La température minimale de préchauffage doit être obtenue dans une zône de 7mm + 75 mm autour du joint visé.

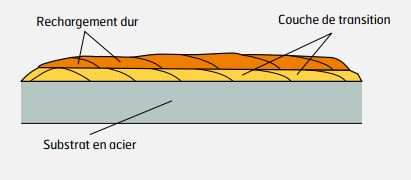

Le rechargement dur

Si le cordon doit se placer dans une zone exposée à l’abrasion, on peut appliquer un rechargement dur avec des consommables prévus pour améliorer la résistance à l’abrasion. Certains de ces consommables nécessitent des températures très élevées qui peuvent dépasser les températures entre passes recommandées pour les aciers Hardox. Ceci peut affaiblir la dureté du métal ainsi que la résistance à l’abrasion dans la zone préchauffée.

Il est parfois utile d’effectuer une soudure de transition qui limite les différences entre les compositions extrèmes du métal de base et celui de rechargement.

Limiter les déformations

Les déformations dépendent des métaux de base, des épaisseurs et des séquences de soudage utilisées.

Voici quelques consignes pour limiter les déformations:

- Energie de soudage la plus faible possible

- Appliquer une prédéformation d'un angle qui compensera cette déformation

- Brider

- Aplliquer un jeu de soudage constant (3 mm maxi)

- Souder symétriquement

- Augmenter le nombre de points de soudures

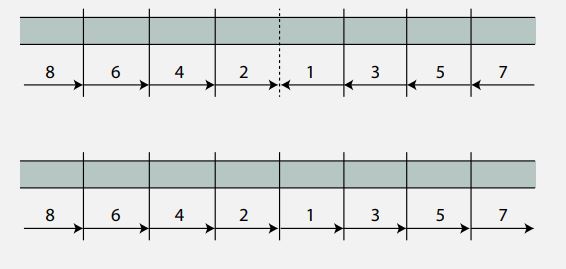

- Utiliser la technique du pas de pélerin

- Réduire l'angle du chanfrein

Primaire Hardox

Le primaire Hardox est constitué d’une faible teneur en zinc sur laquelle on peut souder directement. Cependant pour limiter les porosités il est préférable de meuler, brosser la zône avant de souder. Pensez à ventiler les lieux pour se protéger.

Doit-on effectuer un traitement thermique sur les aciers Hardox?

Les aciers Hardox ne doivent pas subir de traitement de type recuit de détente. Il y’aurait un risque de compromettre les propriétés mécaniques du matériau. Seule la nuance Hardox HiTuf peut éventuellement être traitée.

Gamme Hardox

- Hardox HiTuf

- Hardox 400

- Hardox 500

- Hardox 500 Tuf

- Hardox 550

- Hardox 600

- Hardox Extreme

- Hardox Barres Rondes

- Hardox tube 400

- Hardox tube 500

- Hardox HiTemp

*L’article est une synthèse des informations données par Hardox (SSAB)

*La majorité des illustrations vient du document commercial SSAB qui présente l’Hardox.

Produits Rocdacier

Quelques produits sont en vente sur le site, notamment posters, livre sur le soudage, livre gestion de la production…