Annuaire complet des entreprises de tôlerie, chaudronnerie

|

|

PRESENTATION DE L'ENTREPRISE AIR LIQUIDE

Entreprise AIR LIQUIDE

Entreprise AIR LIQUIDE Grande Industrie

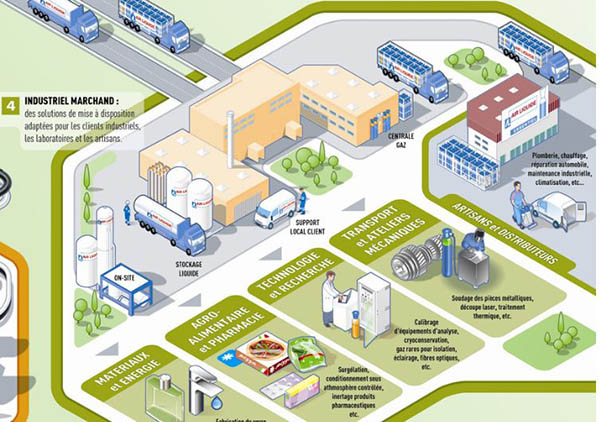

Entreprise AIR LIQUIDE Industriel Marchand

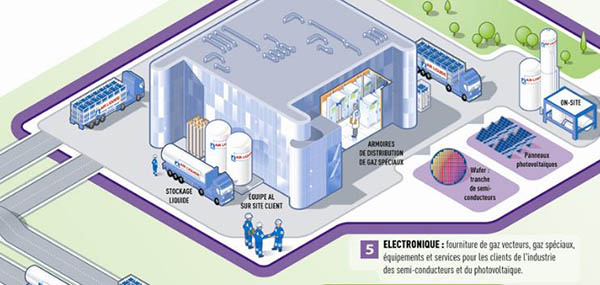

Entreprise AIR LIQUIDE Electronique

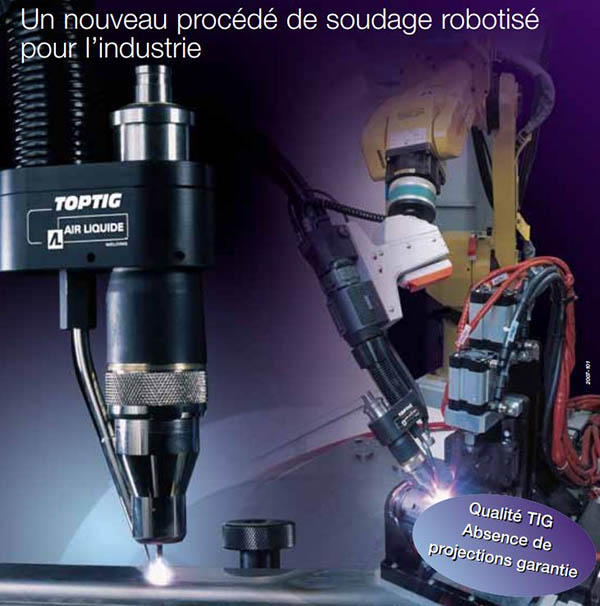

PROCÉDÉ TOPTIG (TIG AVEC MÉTAL D'APPORT) Parmi les nombreuse solutions de soudage développées par Air Liquide Welding, TOPTIG se présente comme une innovation majeure. Procédé breveté, TOPTIG combine la productivité du soudage MIG et la qualité du soudage TIG. Il apporte une solution aux principaux freins à l'automatisation du soudage TIG, en améliorant la vitesse de soudage, l'accessibilité de la torche ainsi que la simplicité de programmation et d'utilisation.

Procédé TOPTIG Destiné aux applications sur acier ou inox jusqu'à 5 mm d'épaisseur, il permet une augmentation de la productivité considérable comparée au soudage TIG manuel. Les solutions robotisées TOPTIG sont particulièrement destinées aux industries alimentaires, mobilier métallique, tôleries fines, sous-traitance automobile. Pour les applications les plus exigeantes, la solution globale TOPTIG comporte également un changeur automatique d'électrode tungstène. Réalisé en 20 secondes, le changement automatique permet d'augmenter l'autonomie d'une installation et garantit une fiabilité de repositionnement d'électrode sans égal. La solution TOPTIG se compose d'une torche au design breveté, d'un générateur à technologie onduleur et d'un dévidoir à régulation numérique. Le robot appelle des programmes soudage (jusqu'à 99) avec comme paramètres principaux :  Le choix du mode de courant continu ou pulsé. Le choix du mode de courant continu ou pulsé. Le temps d'attente départ fil permettant au bain de soudage de s'établir avant l'apport de métal. Le temps d'attente départ fil permettant au bain de soudage de s'établir avant l'apport de métal. La synchronisation de la vitesse d'avance fil avec le pulse du courant. La synchronisation de la vitesse d'avance fil avec le pulse du courant. L'intensité de préchauffe et l'évanouisseur pour garantir une qualité de début et fin de cordon optimum. L'intensité de préchauffe et l'évanouisseur pour garantir une qualité de début et fin de cordon optimum.

Le procédé restant une base TIG, les opérations de soudage se font avec une absence totale de projections et de bruit. Autre grand avantage de ce procédé, la position d'arrivée du fil par rapport à l'électrode autorise le déplacement de la torche sans avoir à orienter le fil d'apport ce qui est habituellement le cas avec du soudage TIG automatisé classique. Il est ainsi possible de souder dans toutes les positions comme avec le procédé MIG.

NERTAJET HPI - INSTALLATION DE DÉCOUPE PLASMA HAUTE PRÉCISION Le nouveau procédé de découpe NERTAJET HPi est la dernière génération d'installations de découpe plasma Haute Précision développée par Air Liquide Welding.

Procédé NERTAJET HPi Sa simplicité d'installation, d'utilisation et la qualité de ses composants permet d'accroître la productivité et d'obtenir une grande qualité de coupe plasma: la qualité NERTAJET HPi. Grâce à ses hautes vitesses de coupe, la durée de vie optimisée de ses consommables, la robustesse de ses composants, la performance et le dynamisme de ses cycles, la polyvalence de ses applications, NERTAJET HPi vous permet de cumuler les économies afin d'optimiser vos coûts de production. Le procédé NERTAJET HPi permet la mise en oeuvre de la technologie Hole Master qui permet d'atteindre un niveau de qualité supérieur lors de réalisation de trous dans les aciers non et faiblement alliés dont le rapport diamètre/ épaisseur de tôle est proche de 1. L'installation NERTAJET HPi se compose de plusieurs sous-ensembles :  Le générateur de courant NERTAJET HPi qui se décline en 2 puissances : Les puissances sont obtenues en utilisant un ou plusieurs générateurs HP150 et HP300 HIGH PLASMA. Pour chaque puissance, le groupe réfrigérant FRIOJET est spécifiquement dimensionné afin d'obtenir le refroidissement optimum de la torche et offrir un facteur de marche à 100%. Le générateur et le groupe de refroidissement sont séparés pour favoriser les opérations de maintenance Le générateur de courant NERTAJET HPi qui se décline en 2 puissances : Les puissances sont obtenues en utilisant un ou plusieurs générateurs HP150 et HP300 HIGH PLASMA. Pour chaque puissance, le groupe réfrigérant FRIOJET est spécifiquement dimensionné afin d'obtenir le refroidissement optimum de la torche et offrir un facteur de marche à 100%. Le générateur et le groupe de refroidissement sont séparés pour favoriser les opérations de maintenance THDI le porte-outil numérique équipé d'un choc torche magnétique et de fonctions avancées "intelligentes". THDI le porte-outil numérique équipé d'un choc torche magnétique et de fonctions avancées "intelligentes". Les coffrets BRGi & BRTi pour la gestion automatique et dynamique des énergies et fluides de la torche plasma Les coffrets BRGi & BRTi pour la gestion automatique et dynamique des énergies et fluides de la torche plasma Le nez de torche CPM400 (pour procédé sec) ou CPM600wi (vortex d'eau) avec montage rapide et aisée engendrant des gains de temps et simplifiant l'échange des consommables Le nez de torche CPM400 (pour procédé sec) ou CPM600wi (vortex d'eau) avec montage rapide et aisée engendrant des gains de temps et simplifiant l'échange des consommables

La technologie NERTAJET HPi est disponible non seulement sur les machines de découpe plasma Air Liquide Welding mais aussi sur la plupart des machines disponibles sur le marché, neuves ou même déjà en service.

EASYTOME : NOUVELLE MACHINE DE COUPAGE PAR PLASMA D'ARC À L'AIR COMPRIMÉ La simplicité est le maître mot qui a inspiré les développeurs de l'Easytome. En premier lieu, simplicité d'installation. Avec son châssis monobloc robuste, la machine est facile à installer et elle peut être aisément déplacée d'un atelier à un autre pour s'intégrer au plus près des lignes de fabrication. La machine est déclinée en 4 formats de découpe (de 1000 x 2000 mm à 2000 x 4000 mm), ce qui permet de travailler les tôles au format standard du commerce. Avec l'installation de coupage plasma à l'air comprimé Nertajet 40i/OCP 100 qui équipe l'Easy-tome, il est possible de travailler les aciers au carbone, les aciers inoxydables et les alliages légers. Les performances de coupe sont optimales avec, sur acier au carbone, une épaisseur de 12 mm en découpe pleine tôle et jusqu'à 40 mm pour une attaque en bord de tôle.

Procédé EASYTOME Simplicité d'emploi aussi avec l'interface de l'Easytome et sa commande numérique développée sur base PC avec un écran de haute qualité. Grâce à son logiciel de dessin et parcours outil intégré, la mise en oeuvre pour couper une ou plusieurs pièces est extrêmement simple et rapide. La commande numérique gère également le procédé plasma avec entre autre sa base de données de paramètres. La conception mécanique de l'Easytome permet d'obtenir une précision de positionnement adaptée aux besoins de la découpe crémaillères inversées entièrement protégés. Cette conception allie robustesse et précision du guidage. Leurs positionnements et faibles encombrements facilitent le chargement des tôles et le déchargement des pièces découpées. Les motorisations brushless équipées de réducteurs planétaires apportent précision, fluidité et dynamisme des mouvements. La poutre équipée de doubles rails à patins garantit un guidage précis et fluide du porte-outil. Equipé d'un choc torche, le porte outil à encodage numérique assure notamment la fonction de régulation de tension permettant de contrôler précisément la hauteur de coupe de la torche plasma. La table de découpe intégrée est compartimentée, simple d'utilisation et d'entretien. Associée à la gamme d'aspiration et de traitement des fumées Essential, l'ensemble assure une grande efficacité pour un environnement de travail de qualité. Avec Easy-tome qui complète la gamme actuelle de solutions pour la découpe plasma, Air Liquide Welding propose aux entreprises de nombreux secteurs d'activité (les petites et moyennes chaudronneries, les serrureries ou métalleries, les artisans d'aménagement intérieur, les métiers de la ventilation et de la climatisation, le secteur de la tôlerie, la fabrication de mobiliers urbains) une solution optimale pour leur travaux de découpe de pièces métalliques.

DIGIWAVE II - INSTALLATION HAUTE TECHNOLOGIE POUR LE SOUDAGE MIG/MAG DIGIWAVE II est une source de soudage MIG/MAG à technologie onduleur avec des caractéristiques évoluées et des régimes d'arc performants. Le Speed Short Arc (utilisé pour les passes de racines et la réduction des déformations), le Pulsé (pour les faibles épaisseurs et le soudage toutes positions sans projections), la variante Pulsé bas bruit (réduction de 50% du niveau sonore) et le Spray Modal (soudage sans porosités des aluminiums).

Procédé DIGIWAVE II DIGIWAVE II offre 2 nouveaux régimes pour améliorer la productivité : le HPS (High Penetration Speed) qui, grâce à ses performances, permet à la fois de limiter la préparation des tôles (chanfreins) et d'augmenter les taux de dépôt en passes de remplissage, l'ASQ (Advanced SeQuencer) utilisé en position verticale et trace directe, procure quant à lui un cordon d'aspect TIG. L'interface du DIGIWAVE II avec grand écran LCD couleur est intuitive et conviviale et permet aux opérateurs de régler facilement la machine avec plus de 200 lois de synergie (ensemble de paramètres dans une configuration donnée — matière, gaz, nuance et diamètre de fil). Le soudeur peut aussi créer ses propres lois. Avec les connexions Ethernet et USB, la connectivité est maximale. Il est possible d'importer/exporter programmes et synergies d'une machine aux autres et de les gérer en réseau (mise à jour des softs, archivage des paramètres pour une traça-bilité maximale... ). La même machine peut être utilisée par 20 opérateurs différents ayant chacun leur mot de passe.

Points forts :  Nombreux régimes d'arc performants et adaptés aux différentes situations de soudage. Nombreux régimes d'arc performants et adaptés aux différentes situations de soudage. Puissance et robustesse. Puissance et robustesse. Interface intuitive et conviviale. Interface intuitive et conviviale. Connectivité maximale. Inspiré de Tolerie Magazine Connectivité maximale. Inspiré de Tolerie Magazine Inspiré du Guide des constructeurs 2015 de Tôlerie Magazine |