3.3.3 METHODE DE H. CARLIER

Sur base des travaux entrepris au début du 20è siècle, par MM MARBEE, KARMANN et TAGAERT, notre compatriote Henri CARLIER ingénieur civil diplômé de la faculté polytechnique de MONS a développé dans les années 1920 une méthode de flexibilité appliquée aux tuyauteries " simples " dans son ouvrage " L'aptitude élastique des tuyauteries à vapeur au point de vue dilatation - Etude générale et applications " dans lequel il énonçait son principe de conception que je cite ici :

" Ce qui caractérise l'aptitude élastique d'une tuyauterie, c'est le nombre de coudes et la longueur de ceux-ci ". Nous voyons cependant que si les courbes de raccord peuvent être négligées dans le cas des branches de grande longueur, leur influence est appréciable dans le cas d'éléments de tuyauteries de courte longueur et en particulier pour les éléments de raccord des appareils chaudronnés.

Méthode suivie par H. CARLIER dans l'étude des déformations élastiques

H. CARLIER a appliqué la théorie de la flexion des pièces courbes et en particulier les propriétés suivantes:

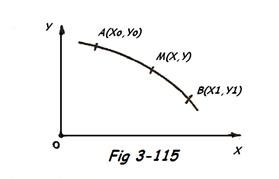

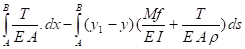

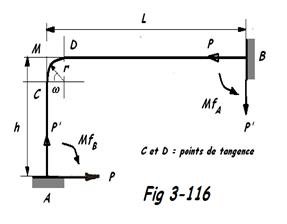

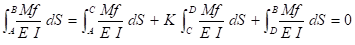

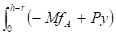

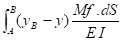

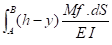

1) Entre 2 sections A et B, d'une pièce fléchie ne subissant pas de variation d'orientation, il existe la condition :

X et Y et compris entre les limites A et B. DS étant un élément infiniment petit de la fibre neutre de la pièce fléchie. Cette propriété permet de déterminer la valeur des moments d'encastrement aux extrémités A et B en fonction des efforts P et P' et de la longueur des différents éléments du tracé.

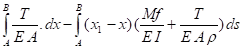

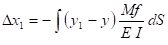

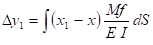

2) Les changements Δx1 et Δy1 que la déformation fait éprouver aux coordonnées d'un point x1, y1 sont données par les relations suivantes

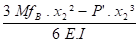

Δx1 = Δx0 - α0 ( y1 - y0) +

Δy1 = Δy0 - α0 ( x1 - x0) +

T = effort tangentiel ( daN )

A = section ( mm² )

Mf = moment fléchissant ( mdaN )

Xo et Yo les coordonnées de l'origine de la déformation ( mm )

r= rayon de courbure ( mm )

a0 = variation de l'inclinaison de la section ( Xo, Yo )

E = module d'élasticité ( daN/mm² )

I = moment d'inertie de la section ( mm4 )

Si nous prenons, pour origine des axes des coordonnées, le point A: Dx0 = 0 et Dy0 = 0. De plus, si la section au point A constitue un encastrement a0 = 0. D'autre part, nous pouvons négliger l'influence du terme

T/ E.A.ren présence de Mf / E I . Il est à remarquer que pour les tracés constitués d'éléments droits, r= Â¥ et T / E.A.r= 0.

Dans ces conditions, les formules générales établies ci-dessus se simplifient et deviennent:

N.B : Mf sera positif lorsqu'il sera dirigé dans le sens de rotation anti-horlogique et négatif dans l'autre sens.

3) Flexibilité des tubes cintrés

D'après H. CARLIER, le phénomène de flexion des tubes cintrés est accompagné d'un aplatissement de la section ( ovalisation ) se traduisant par une augmentation de la flexibilité.

La flexibilité d'une poutre est exprimée par 1 / EI.

S'il s'agit d'un tube, la flexibilité augmente quand le rayon de courbure diminue.

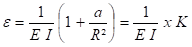

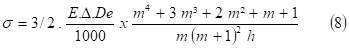

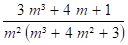

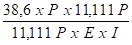

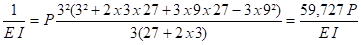

D'après MARBEE, la flexibilité d'un tube peut être exprimée par la formule:

K = facteur amplificateur de la flexibilité

e = Flexibilité du tube cintré (e= Â¥pour les tubes droits )

a =

De = diamètre extérieur du tube

e = épaisseur du tube

Ainsi, si nous appliquons cette formule a un tube dn 100 avec la condition R = 5 De , on obtient K » 11/3 soit 3,7. Pour des tubes dn 200 dans les mêmes conditions, on obtient K = 4.

H CARLIER a réalisé de nombreux essais et est arrivé à donner à K la valeur 3 pour la condition R = 5 De.

Si, dit-il, pratiquement K > 3, la souplesse de la tuyauterie n'en sera que meilleure. Il a donc cette valeur limite ( K = 3 ) dans les diverses expressions mathématiques se rapportant aux courbes.

Remarquons, que si nous appliquons les formules de l'ANSI, nous obtenons pour un tube dn 100 :

K = 2,8 pour R = 5 . De

K =9,2 " R = 1,5 . De

K = 5,2 " R =,5 . De

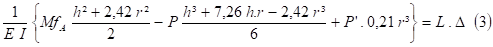

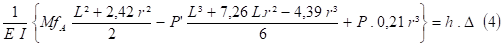

C'est ainsi que pour appliquer la condition :

Dans les formules de déformation Δx et Δy, nous introduisons également le facteur K dans toutes les intégrations se rapportant aux courbes de raccord des éléments droits.

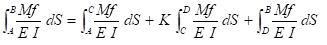

C et D sont les points de tangence

4) Coude à angle droit

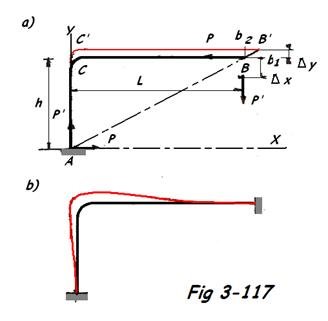

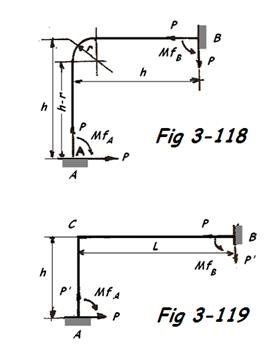

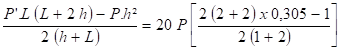

a) Coudes à branches inégales en tenant compte du coude ( r > 0 ) ( FIG 3-116 )

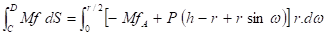

Pour AC, dS = dy ; pour CD, dS = r.dw et pour DB, dS = dx

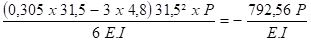

= - 1,57 MfA . r + 1,57 P.h.r - 0,57 P.r² - 0,57 P'.r²

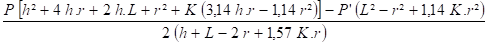

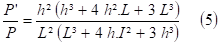

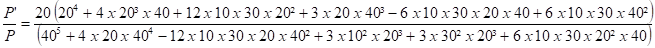

D'où: - MfA ( h + L - 2 r + 1,57 K . r ) + P/2 [ h² - 4 h . r + 2 h . L + r² + K( 3,14 h . r - 1,14 r² )]

- P'/2 ( L² - r² + K.1,14 r² ) = 0

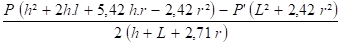

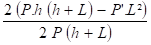

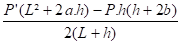

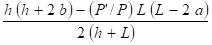

MfA =

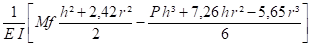

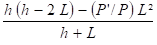

Avec K = 3, nous obtenons:

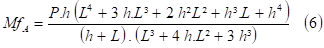

MfA =

Le moment MfB se déterminera par l'équation des moments:

- MfA + P . h - P'. L + MfB = 0 ( 2 )

Déformations : Il est évident que l'allongement dû à la dilatation de la branche ( L ) devra être compensé par l'aptitude à la flexion de la branche ( h ) et réciproquement. Il apparaît immédiatement sans l'aide du calcul que la section la plus sollicitée est située en A.

Supposons notre tuyauterie encastrée en A et libre de se dilater suivant A C' B'.

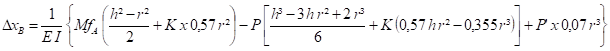

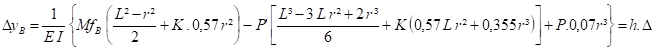

Appliquons en B des forces P et P' et un moment d'encastrement MFB de façon à ramener le point B' en B. Les projections b1

B' et b2 B' représentant les déplacements fictifs du point B suivant les deux directions orthogonales ΔxB et ΔyB. Rappelons-nous que nous devons introduire le coefficient de flexibilité ( K ) pour le coude CD ( Fig 3-116 ).

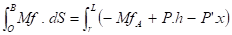

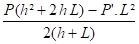

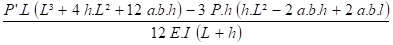

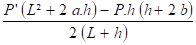

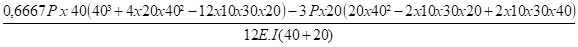

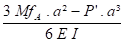

ΔxB = -

ΔxB = -

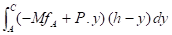

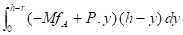

Partie AC

dS = dy ; Mf = - MfA + P

-

-

MfA

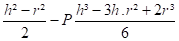

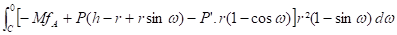

Partie CD

dS = r . dω

Mf = - MfA + P ( h - r + r . sin ω ) - P' . r ( 1 - cos ω )

x = r ( 1 - cos ω ) ; y = h - r + r . sin ω . h - y = r - r sin ω = r ( 1 - sin ω )

-

MfA . 0,57 r² - P ( 0,57 h . r² - 0,355 r³ ) + P' . 0,07 r³

Si l'on tient compte du facteur de flexibilité K:

K [ MfA x 0,57 r² - P( 0,57 h . r² - 0,355 r³ ) + P' . 0,07. r³ ]

- Partie DB

h - y = h - h = 0 soit

Par analogie, nous obtenons le valeur de DyB

et pou K = 3, nous obtiendrons:

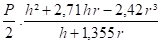

b) Coude à branches égales r > 0

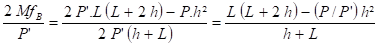

h = L ; P = P' et MfA = MfB soit :

MfA = MfB = Mf =

L'équation de la déformée sera :

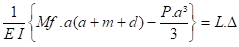

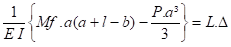

= h . Δ ( 3 bis )

c) Coudes à branches inégales r = 0

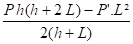

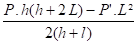

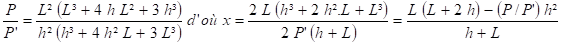

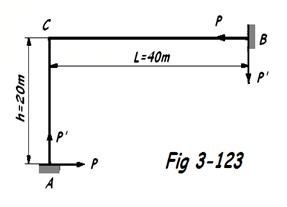

La valeur du moment d'encastrement en A s'obtiendra en faisant r = 0 dans la formule ( 1 ) ci-avant, soit :

MfA =

MfA =

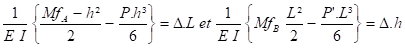

Le moment MfB se déterminera au moyen de l'équation ( 2 ). Les équations de déformation deviennent avec r = 0 :

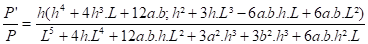

Remplaçons MfA et MfB par leur valeur, nous obtiendrons:

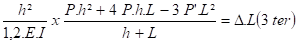

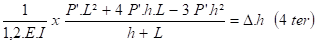

Divisons ces équations membre à membre et nous obtiendrons après transformation:

Remplaçons P' par sa valeur en fonction de P dans l'expression du moment MfA et dans la formule ( 3 ter ), nous obtenons :

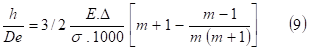

Ces 2 équations combinées avec l'équation de résistance : MfA =

Si nous prenons L = m . h, nous obtenons:

et

s£ Radm ( FIG 1-30 )

5. Influence du rayon de courbure

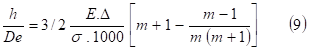

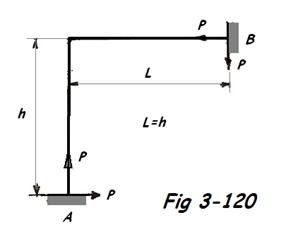

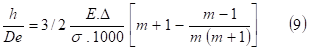

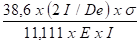

Afin d'apprécier l'influence du rayon de courbure du coude sur la souplesse du tracé, nous allons étudier le cas d'une conduite à branches égales ( Fig 3-120 ).

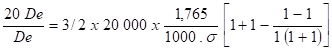

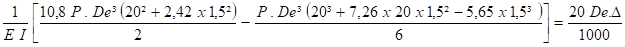

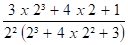

Posons, par exemple : h = 20 . De r = 0 ; r = 1,5 . De et r = 2,5 . De ; L = h t = 170°C ( t° de montage =20°C ). Acier acec C ≥ 3% soit E = 20000 daN/mm²

Δ = 1,765 mm/m d'après la Fig 3-30.

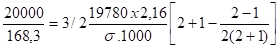

Tube dn 150 ( Ф 168,3 x 4,5 ) ; I = 777,1 cm4 et

I/V = 92,35 cm³

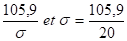

1er cas : r = 0

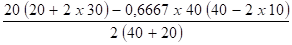

La formule 9 nous donne :

20 =

Moment fléchissant max : Mf = 10 . P . De

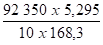

10 x P x 168,3 = 92 350 mm³ x 5,295

P =

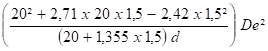

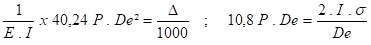

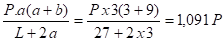

2è cas r = 1,5 De

La formule ( 1 bis ) donne : Mf = P/2

Soit Mf =

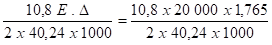

soit

Combinons ces 2 relations et nous obtiendrons:

s =

L'équation de résistance donnera:

10,8 P x 168,3 = 92 350 x 4,74 soit P =

3è cas R = 2,5 De

Partant des mêmes formules pour les mêmes conditions, nous aurons : s= 4,64 daN/mm² et P = 229 daN.

Remarque: L'influence du rayon de courbure sera d'autant moins appréciable que le rapport de la longueur de la branche au diamètre du tube sera plus grand.

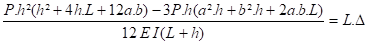

6) Déformations des branches en L

Lors de l'établissement d'une tuyauterie soumise à température, il importe de déterminer les déplacements des différents points du tracé. Il faut, en effet, pouvoir se rendre compte que les déformations de la tuyauterie ne seront pas empêchées par la présence d'un obstacle; les supports seront établis en tenant compte des résultats du calcul. C'est la condition essentielle pour obtenir la souplesse désirée. Faisons remarquer qu'à une souplesse plus grande correspond des déplacements transversaux plus faibles. Nous pouvons donc nous contenter, dans tous les exemples qui suivront, de l'hypothèse r = 0.

Les résultats que nous obtiendrons sont des limites. Il n'est guère intéressant de savoir qu'un point ( NOEUD ) se déplacera de 62 ou 64 mm, mais il est important de savoir que ce déplacement restera inférieur à 70 mm, par exemple.

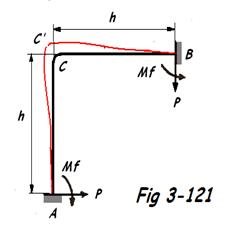

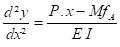

a) Tracé en L à branches égales

Moment aux encastrements en A et B : Mf =

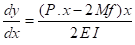

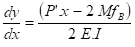

L'équation différentielle de l'élastique ( Rappel : voir cours RDM ) est la suivante

Nous avons choisi l'une des branches pour axe des X et nous pouvons écrire :

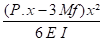

Cette dernière équation est en fait celle des branches déformées. Vérifions s'il existe, sur ces branches, un point particulier pour lequel dy/dx = 0.

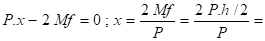

Cette condition donne ( P.x - 2 Mf ) x = 0

X = 0, point A et B

Nous obtenons 2 solutions

Conclusion: Dans le cas particulier des tracés en L à branches égales, il n'existe pas de point particulier le long des branches AC' et BC'. La déformation est bien celle représentée en pointillé sur la FIG 3.121.

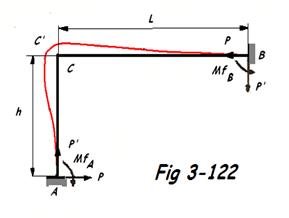

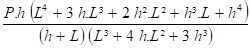

b) Tracé en L à branches inégales

On peut démontrer qu'il n'existe aucun point saillant en dehors de C' sur la petite branche de longueur h, tandis que nous aurons un point intermédiaire M, sur la grande branche de longueur L, pour lequel la déformation est accentuée Fig 3-122.

MfA =

( AC = axe X )

1ère solution x = 0

Pour

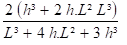

2ème solution P . x - 2 MfA = 0

x =

Soit : x =

x = h .

2 h³ + 4 h.L² + 2 L³ > L³ + 4 h.L² + 3 h³ puisque L³ > h³ ; L > h

La 2ème solution répond à x = n . h avec n > 1

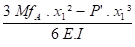

Le point cherché est donc situé au delà de C'. L'équation de la déformée AC' est:

y =

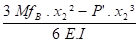

L'équation différentielle de la déformée BC' est:

1ère solution : x = 0 ( point B )

Faisons

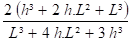

2ème solution: x =

x =

Le facteur

h³ < L³ ; h < L . Relation imposée pour définir l'inégalité des branches: x = L x n' avec n' < 1. Il se trouve donc un point M compris entre B et C' pour lequel la tangente est parallèle à BC et par conséquent sortant davantage que le point C'.

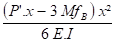

x = 2 MfB / P'

Le point M se déterminera par ses coordonnées

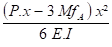

y = ( P'.x - 3 MfB ) x² / 6 E.I

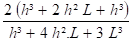

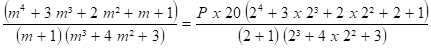

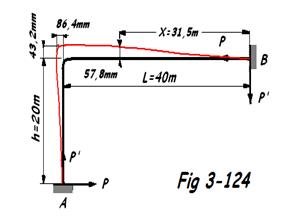

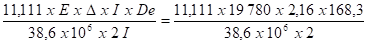

c) Exemple numérique : tracé en L à branches inégales ( avec r = 0 )

Tuyauterie dn 150 ( Ф 168,3 x 4,5 )

t° de calcul = 200°C

t° de montage = 20°C

h = 20m ; L = 40m ; t = 200-20 = 180°C

La formule ( 9) donne :

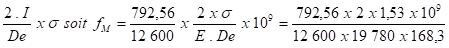

L = m . h ; E = 19780 daN/mm² ; Δ = 2,16 mm/m

Fig 3-28 soit :

D'où σ = 1,53 daN/mm²

Cette valeur de s se rapporte à la section de plus grande fatigue, c'est-à -dire en A. Le moment fléchissant en A est :

MfA =

MfA = P.h

L'équation de résistance est : 12,6 P = 92,35 x 1,53 => soit P = 11,2 daN

Déformations: L'allongement par m = 2,16 mm. Le point C se déplace donc de 2,16 x 40 = 86,4 mm dans le sens de L et de 2,16 x 20 = 43,2 mm dans le sens de h.

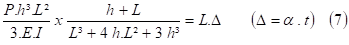

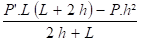

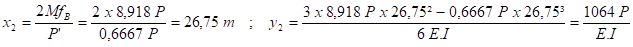

Il existe sur la branche ( L ) un point particulier ( M ) défini par la condition dy/dx = 0. La distance du point M au point B est donnée par x = 2 MfB / P'. La formule ( 5 ) peut se mettre sous la forme:

P' = P.

P' = P .

MfB =

D'où, x =

La flèche au point M s'obtiendra en introduisant x = 31,5 m dans l'équation de la déformée

y =

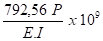

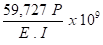

Si nous voulons exprimer fM en mm nous devons, compte tenu des unités, multiplier l'expression par 109 soit fM =

12,6 x 1000 x P =

fM = 57,8 mm

Cet exemple montre toute la valeur industrielle que représente l'application de la méthode de H. Carlier. Nous donnons ci-après, quelques exemples courants utilisés dans la pratique, en considérant r = 0 et K = 3.

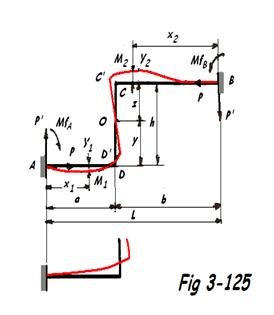

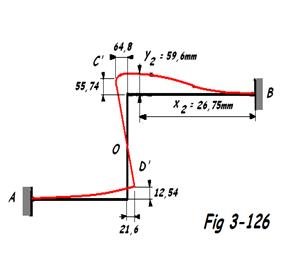

7) Tracé en " ESSE " asymétrique Fig 3-125

A et B sont supposés encastrés ( r = 0 et Δ = α . t )

MfA =

MfA - P' . L + P . h + MfB = 0

Point d'inflexion ( O ) : y =

MfA =

MfA - P'.L + P.h + MfB = 0 ; Mfmax en C = P . z

Déformations: Point M1 x1 =

Point M2 x2 =

Point C fc = yc =

Note : Pour la branche ( a ), le point M1 existera ou non selon que MfA sera positif ou négatif. Dans ce dernier cas, la déformation se présentera comme indiqué à la Fig 3-125b. Dans l'équation de y1, on remplacera x1 par ( a ).

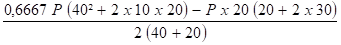

Exemple numérique

h = 20m ; L = 40m ; a = 10m et b = 30m

Tuyauterie dn 150 ( Ф 168,3 x 4,5 ) ; matière A53 gA

t° de calcul = 200°C

t° de montage = 20°C

I/v = 92,35 cm3 ; D = 2,16 mm/m ( FIG 3-28 ) ; E = 19 780 daN/mm²

Position du point d'inflexion: y =

z = 20 - 8,889 = 11,111 m

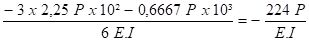

D'où

Introduisons le moment fléchissant :

Afin de tenir compte des unités, adoptons le facteur 106

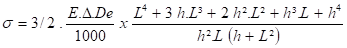

s=

Soit s= 10,35 N/mm² < 82,7 N/mm² ( Fig 1-30 )

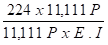

Calculons les réactions P et P'

11,111 P = 92,35 x 1,035 àž P = 8,6 daN

Soit P' = 0,6667 x 8,6 = 5,73 daN ( P et P' sont négligeables )

MfC = 11,111 m x 8,6 = 95,56 mdaN

MfA =

MfA est négatif ( signe contraire à celui indiqué sur la FIG 3-125 )

De ce fait, AD' se déplacera à l'intérieur du tracé primitif et il n'y aura pas de point particulier M1. Le

point D' se déterminera par la relation yD' =

Soit ici, yD' =

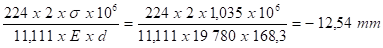

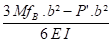

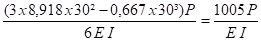

Introduisons la valeur du moment fléchissant dans l'équation de la déformée:

YD'' =

soit yD'' = -

Le point D' s'écartera vers la droite de D de 10m x 2,16 = 21,6 mm.

Le point C' s'écartera lui vers le haut de 12,54+ 20 x 2,16 = 55,74 mm.

A titre de vérification, calculons yC' comme nous l'avons fait pour yD' :

yC' =

MfB = 2,25 P + 0,667 P x 40 - P x 20 = 8,918 P

yC' =

La règle de trois donne

Point M2 sur la branche déformée BC

La règle de trois donne : y2 =

Le point C' s'écartera vers la gauche de la ligne BC de 30 x 2,16 mm/m = 64,8 mm

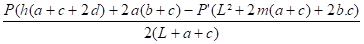

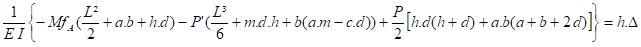

8) Tracé à cinq branches Fig 3-127

L = m + b + d ;

h = a - c

r = 0

MfA =

MfB se déterminera par l'équation des moments : - MfA + P x h - P' x L + MfB = 0

Δ = α . t

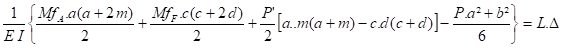

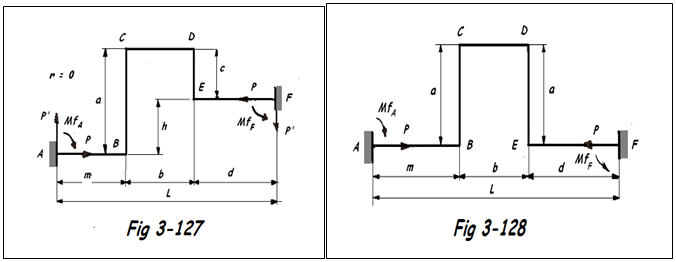

9) Tracé en double ESSE ( lyre )

La position de la lyre proprement dite, sur la longueur de la tuyauterie, importe peu au point de vue de la souplesse.

Seule la déformation élastique se modifie selon les longueurs relatives m et d ( P' = 0 car rien ne s'oppose à la dilatation des branches a ).

MfA = MfF = Mf =

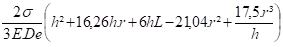

Remplaçons Mf par sa valeur et nous aurons après transformation :

On constate que le maximum de souplesse aura lieu pour b = L/2, quelles que soient les valeurs de m et d, à la seule condition que m + d = b = L/2.

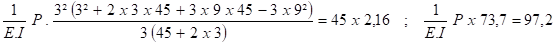

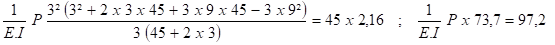

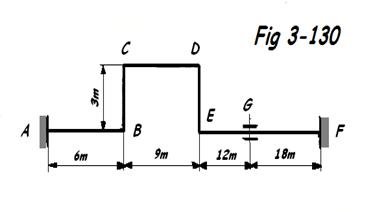

Exemple numérique:Soit la FIG 3.28, a = 3m ; b = 9m ; d = 30m ; m = 6m

Nous ne sommes donc pas dans le cas d'une souplesse maximum.

Tuyauterie dn 150 ( f 168,3 x 4,5 ) en A106 gA

Température de calcul = 200°C; température de montage = 20°C

I/v = 92,35 cm³ et E = 19 780 daN/mm² ; D = 2,16 mm/m

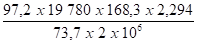

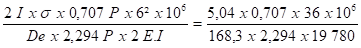

Reprenons la formule précédente:

Mf = P

Mf suivant CD = P.a - Mf = 3 P - 0,706 P = 2,294 P

Soit en tenant compte du système unitaire:

2,294 x 10³ P = ( 2 I / De ) x s

s =

La réaction P est déduite de l'équation de résistance: 2,294 P = 92,35 x 5,04 àž P =

P = 202,9 daN

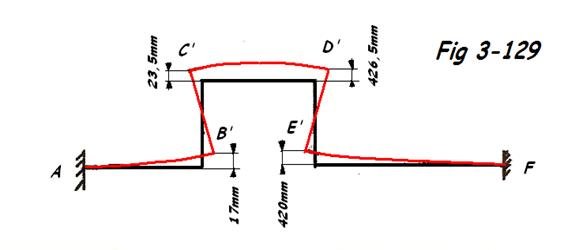

Calcul des déformations

Point B'

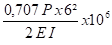

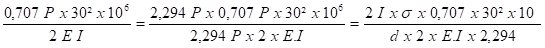

Servons-nous de l'équation de la déformée ( déformation due au couple )

yB' =

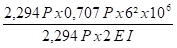

MfCD = P . a - Mf = 2,294 P

YB' =

Soit 17 mm

Point E': La déformée EF ( d ) est donnée par l'équation

YE' =

YE' =

La tuyauterie est supposée libre de pouvoir se dilater, le point C se déplacera donc d'environ 17 + 3 x 2,16 » 23,5 mm

Pour le point D' nous aurons 420 + 3 x 2,16 » 426,5 mm

Il est évident que de telles déformations ne sont pas admissibles en pratique. Nous proposons de placer un support guide sur la branche EF.

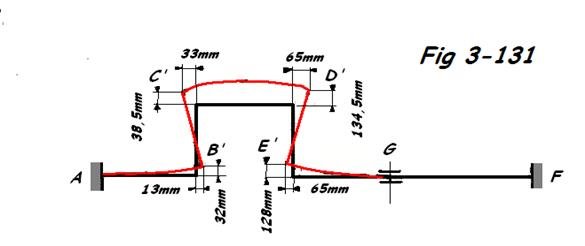

Nous limiterons l'étude au tracé ABCDEG tel que représenté à La FIG 3-130. La partie GF n'intervenant pas dans l'aptitude élastique ( L = 6 + 9 + 12 = 27 m )

Le deuxième nombre restera 45 . Δ soit 97,2 mm,

c'est-à -dire la dilatation totale à compenser, d'où l'équation :

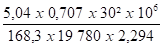

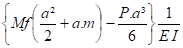

Mf =

Le moment fléchissant par rapport à CD = 3 P - 1,091 P = 1,909 P .

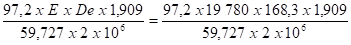

L'équation de résistance s'écrira donc, en tenant compte des unités : 1,909 P x 10³ = ( 2 E.I/De ) x s

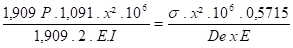

Cette équation combinée avec :

s =

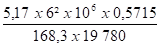

Réaction P: L'équation de résistance 1,909 P = 92,35 x 5,17 soit P =

Déformations: L'équation de la déformée AB est y =

Pour le point B' : yB' =

YB' =

Le point B se déplacera transversalement de 32 mm. Le déplacement du point E se déterminera comme suit: yE' = 32 x

Recherchons maintenant le déplacement des points C et D dans le sens longitudinal.

ΔxC =

ΔxD =

ΔxC =

ΔxD =

La somme de ces 2 déplacements est égale au premier membre de la formule soit :

DxC = 97,2 x

Il est certain que CD se déforme en arc de cercle, mais il n'est pas intéressant de rechercher les points intermédiaires. Dans le sens transversal, les points C et D se déplacent sensiblement de la même valeur que les points B et E en plus de 3 x 2,16 = 6,48 mm correspondant à la dilatation des branches BC et DE soit 32 + 6,48 » 38,5 mm et 128 + 6,48 » 134,5 mm. On obtient ainsi le tracé de la déformée tel que représenté à la FIG 3-131.

Notons encore que le fait d'augmenter la longueur des branches BC et DE aurait certainement contribué à diminuer les contraintes.

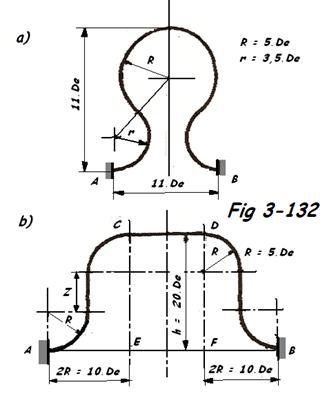

Remarque: Avantage de la lyre sur le col de cygne

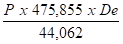

Soit la FIG 3-132. Le développement du tube sera de 2 x

2 x

( 43.De - 11.De ).

Recherchons une lyre ( double ESSE ) dont le développement sera identique à celui d'un col de cygne.

Développement du tronçon AC ou BD

3,14 x R + X. La projection AE et FB mesure chacune 2R soi 10 De, CD ne sera pas pris en compte, vu qu'il appartient à la tuyauterie. L'excès de longueur ( 32 De ) sera donc de

16. De de chaque côté, d'où :

3,14x 5 De + X - 10 De => X = 10,3. De

La hauteur h sera donc de ( 10,3 + 10 ) De

Soit h = 20,3.De , que nous simplifierons en 20.De. L'équation de flexibilité donnera pour h = 20.De => R = 5.De

10) Tracés symétriques

a) Tracé en L à branches égales ( r = 0 )

L = h soit m = 1 et P = P'

Mf =

P =

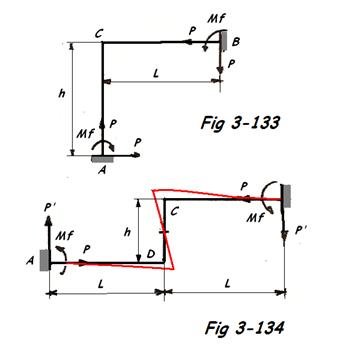

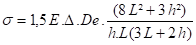

b) Tracé en " ESSE " symétrique Fig 3-134

Conditions : h < 1,58 L

Mfmax en C et D si h < 1,58 L

P' . L - P . h /2 = I/v . σ soit dans notre cas : P =

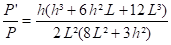

c) Lyre ( carrée ou rectangulaire )

La valeur de σ sera tirée de la relation :

L.Δ= L.Δ =

Et la valeur de P sera tirée de :

Mf =

Les points A et F sont guidés.

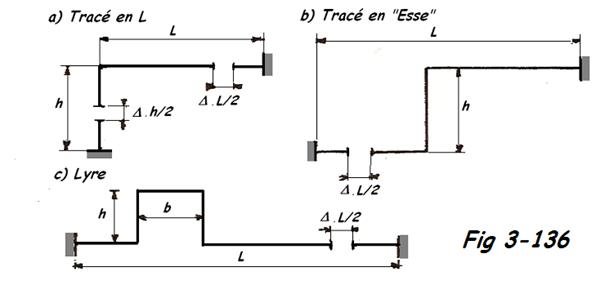

d) Prise en compte de la précontrainte

Il est toujours possible, dans la méthode de H. CARLIER, d'introduire dans les formules, une précontrainte à froid de 50% de celle que la tuyauterie subirait à chaud, comme indiqué aux FIG 3-136 a,b,c ce qui entraînera une réduction de 50% de la fatigue maximale. De même, les déformations se répartissent par moitié de part et d'autre du tracé. Pour les tracés en L, les longueurs des branches seront diminuées de la moitié de l'augmentation due à la dilatation.

Pour les ESSES et les LYRES, la diminution de longueur peut s'effectuer sur une seule branche horizontale.

Dernière édition: