Description du coupage exothermique ou ultrathermique

Le système de coupage ultrathermique appelé aussi exothermique est un procédé qui utilise une température d’environ 5538°C (10000°F). Cette température élevée est atteinte en injectant de l’oxygène dans une baguette creuse. Celle-ci est composée de 7(le plus souvent) cylindres métalliques, entourés d’une enveloppe cuivrée, et laissant passer une colonne de vide en son centre, qui permettra le passage d’un jet d’oxygène. Etant donné les très hautes températures atteintes, le préchauffage de la surface, souvent long et fastidieux, n’est pas requis. De plus, ce procédé ne laisse aucun dépôt de carbone, le meulage des bords chanfreinés ou coupés n’est donc pas requis.

À cause de l’effet de combustion unique des électrodes ultrathermiques, le système permet le perçage, le coupage et le chanfreinage de presque n’importe quel matériau ferreux ou non ferreux incluant la fonte, l’acier inoxydable, l’acier doux ou allié, le béton, le granite, le nickel, le titane et l’aluminium.

Le système de coupage ultrathermique est plus sécurisé que n’importe quel autre type d’équipe-ment pour le coupage car il se compose uniquement d’une bouteille d’oxygène avec régulateur, et éventuellement d’une batterie de 6, 12 ou 24 volts, ou un générateur de soudage. Il ne requiert pas d’ampérage élevé ou de carburant acétylène potentiellement dangereux. Le système produit également moins de bruit, de fumée et de gaz nocifs que les autres systèmes de coupage à basse pression.

L’installation de coupage exothermique ou ultrathermique

Ces installations sont assez compactes pour être entreposées dans un casier à outil ou être ame-nées dans un camion ou tout autre véhicule sur le lieu de travail.

Les kits vendus dans le commerce comprennent généralement :

-1 torche

-6 m de tuyau d’oxygène

-1 plaque de contact en cuivre et 20′ (6 m) de câble

-2 pinces à batterie

-1 écran de protection en cuir

-4 collets adaptables selon le diamètre de l’électrode (3/16″, 1/4″, 3/8″ et 1/8″)

-1 coffret de rangement

-1 paire de gants de soudure

-1 paire de lunettes de protection

-2 paquets d’électrodes ultrathermiques

-1 guide d’utilisation

N.B. : Une tige d’extension de 36″ (91,5 cm) parfaite pour des travaux en hauteur ou pour accès difficile est parfois disponible en option

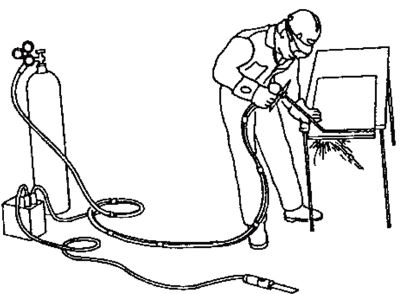

La figure ci-contre montre l’installation du système de coupage ultrathermique. En plus du kit, les seuls équipements requis pour la mise en œuvre du système sont :

Un détendeur d’oxygène

Une bouteille d’oxygène

Une batterie de 6, 12 ou 24 volts

Au lieu d’utiliser une batterie, les systèmes peuvent également être connectés à un poste à souder qui est utilisé uniquement pour l’amorçage des baguettes. La torche est connectée à la borne positive du poste à souder tandis que la plaque de contact en cuivre est connectée à la borne négative.

Le poste à souder doit être ajusté à un bas ampérage (50 ampères) en utilisant un courant CA ou CC (de préférence CC) Une vitre de protection numéro 5 est requise pour la protection des yeux lorsqu’on utilise ce pro-cédé.

Avantages et inconvénients du procédé

-Système facile à opérer, sécuritaire et polyvalent

-Amorçage simple avec une batterie de 6, 12 ou 24 volts -Pas de préchauffage ni de meulage requis

-Électrodes pouvant être pliées pour des réparations hors position

-Anti-retour de flamme incorporé dans la torche pour une protection maximum

-Pas d’acétylène ou autres gaz requis (seulement de l’oxygène)

-Pression d’oxygène réglable pour des petits ou des gros travaux

-4 diamètres (3/16″, 1/4″, 3/8″ et 1/2″) et 3 longueurs (18″, 36″, 48″, 60″) d’électrodes disponibles :

Lorsque l’économie de temps et d’argent est un facteur de première importance, ce système est le choix des professionnels pour le coupage, le perçage et le chanfreinage.

Pour percer dans un axe, faire une ouverture (en V) à la base du trou pour permettre au métal en fusion de s’échapper au sol, sans trop d’éclaboussures

Applications

– Perçage des axes pour décoincer des pièces

– Maintenance de bâtiments

– Chanfreinage de soudures pour éliminer les défauts

– Aéroports

– Usine d’asphalte

– Municipalité

– Démolition

– Équipement lourd

– Chemin de fer

Système routier

– Carrière

– Atelier de soudure

– Maintenance d’usine

– Construction

– Construction marine

– Service d’urgence

– Fonderies

Choix des électrodes

En coupage :

3/16’’ : uniquement pour cadenas et tiges de verrouillage

1/ 4’’ : toutes tôles d’aciers jusqu’à 12,7 mm d’épaisseur (1/ 2’’)

3/ 8’’ : aciers de fer à bétons

3/ 8’’ : toutes tôles d’aciers de 12,7 mm d’épaisseur (1/ 2’’) à 51 mm (2’’)

1/ 2’’ : toutes tôles d’aciers supérieures à 12,7 mm d’épaisseur (1/ 2’’) et supérieures à 51 mm (2’’)

1/ 2’’ : aluminium, titane, alliages au magnésium (avec extension d’électrode)

En perçage :

3/16’’ : uniquement pour les boulons cassés dans leurs filetages

1/ 4’’ : goupilles, axes et boulons cassés dans leurs filetages de 12,7 mm d’épaisseur (1/ 2’’) à 31,75 mm

3/ 8’’ : tôles d’aciers inférieures à 152 mm (6’’)

1/ 2’’ : toutes tôles d’aciers supérieures à 152 mm (6’’) (avec extension d’électrode)

Techniques de perçage

Tout d’abord, faire attention à porter des équipements de sécurité adaptés pour le corps et la tête. Un équipement de chalumiste, voir un tablier de soudage peut faire office de protection pour le corps. Les projections sont plus importantes en perçage qu’en gougeage ou en coupage.

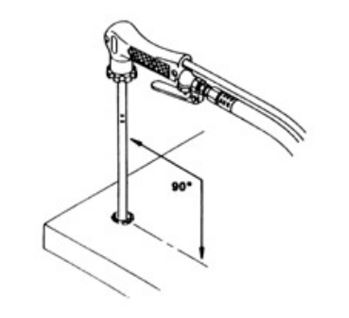

1) Pour commencer, avec le levier d’oxygène légèrement ouvert, appuyer la pointe de l’électrode sur la tôle de manière à obtenir un arc, avec un angle d’environ 90° et fondre sur environ 10 mm de profond et de diamètre.

2) Insérer l’extrémité de l’électrode dans ce trou de 10 mm.

3) En maintenant le bout de l’électrode dans le trou, augmenter le débit d’oxygène pour aug-menter la pénétration en enfonçant progressivement le débit d’oxygène

4) Pendant que le matériau fond et s’éjecte en projection à l’extérieur du trou, déplacer la tige dans le trou en essayant d’élargir le trou et pour permettre à ma pression de l’oxygène d’évacuer correctement le métal en fusion.

5) Retirer l’électrode du trou avant de relâcher le levier de pression d’oxygène

6) Lorsque le perçage est terminé, relâcher le levier d’oxygène pour éteindre la torche.

7) Ne touchez jamais une électrode utilisée récemment ou la surface travaillée sans gants.

Suggestions : Réglez le débit d’oxygène sur 2,5 bars lorsque vous démarrez le perçage, puis lorsque la pénétration est d’environ 50 mm, augmenter la pression à 3,5 bars.

Vidéos de coupage exothermique

Produits Rocdacier

Quelques produits sont en vente sur le site : livres, posters, vêtements ignifugés, stickers…