Après la suite du cours sur la découpe des métaux , voici la découpe par oxycoupage, un peu redondant avec le cours déjà publié, mais celui-ci de très grande qualité puisque de Jean Maton.

Vous pouvez aussi consulter le sommaire de l’ouvrage

9.2 DECOUPAGE THERMIQUE

On distingue les procédés suivants :

- 1. L’oxycoupage : jet d’oxygène parfois accompagné de poudre de fer

- 2. Le jet de plasma : flux de particules ionisées

- 3. Le Laser : jet de lumière (flux de photons)

- 4. Electro-érosion : pièce et outil sont placé dans un liquide diélectrique et sont reliés à un générateur

- 5. Le gougeage

Les procédés les plus utilisés restent l’oxycoupage et le jet de plasma.

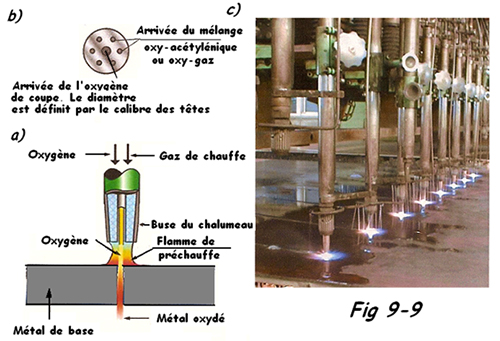

9.2.1 Découpage par oxycoupage

1. Principe: L’oxycoupage appelé aussi découpage au chalumeau est un procédé très ancien. On sait que le principe de base a été trouvé par le savant français Lavoisier en 1776, grâce à son expérience sur la combustion d’un fil de fer dans une atmosphère d’oxygène. Toutefois, le premier chalumeau coupeur n’est apparu qu’en 1905. Son principe consiste à produire, sous l’effet de la chaleur, l’apparition d’oxyde de fer sur un métal ferreux grâce à l’injection d’oxygène pur. Il est nécessaire pour cela d’atteindre une température de quelque 1300 °C dit d’amorçage ou d’ignition. Cet oxyde de fer fond sous la pression des gaz et s’écoule, la découpe du métal est alors réalisée.

Notons que le déplacement contrôlé de cette combustion crée un vide de matière appelée » Saignée « .

C’est un procédé qui convient particulièrement au découpage de l’acier au carbone ou faiblement allié. Il est relativement rapide, facile et peu coûteux. Il nécessite peu d’entretien et s’utilise facilement sur les chantiers (sidérurgie, chantier naval, construction mécanique, matériel ferroviaire, etc …).

a) Composition chimique du métal

- Carbone : Gêne l’oxycoupage. A partir de 1,97%, la température de fusion complète dumatériau devient inférieur à la température de fusion de la scorie et l’oxycoupage n’est plus possible (ex. la fonte).

- Silicium : Ne gêne pas l’oxycoupage jusqu’à une teneur de 2%.

- Aluminium : Ne gêne pas l’oxycoupage jusqu’à une teneur de 10%.

- Manganèse : Ne gêne pas l’oxycoupage

- Nickel : Pour tous les aciers au Ni, on doit augmenter la puissance de la flamme de chauffe.

- Chrome : Gêne considérablement l’oxycoupage à partir d’une teneur de 2%.

Note : Pour les aciers inoxydables, par exemple, il est nécessaire de recourir à des techniques spéciales(ex. oxycoupage sous flux)

b) Température et masse des pièces à découper

L’opération d’oxycoupage est accélérée par une élévation de la température de la pièce à couper. Par contre, la vitesse de coupe diminue rapidement avec une augmentation de l’épaisseur. Avec un matériel et des gaz bien adaptés, l’oxycoupage permet la découpe d’épaisseur de 3 à 1500 mm.

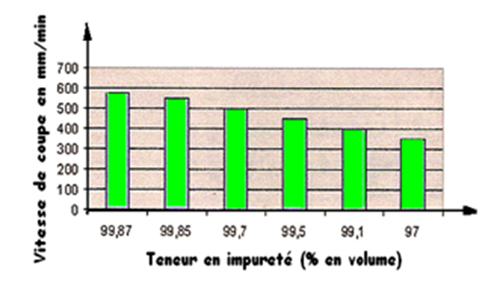

c) Oxygène : La vitesse de découpage croît avec la pureté de l’oxygène comme le montre le tableau ci-dessus (ex. tôle ac-dx e=20 mm buse calibre 10/10).

3. Matériel d’oxycoupage

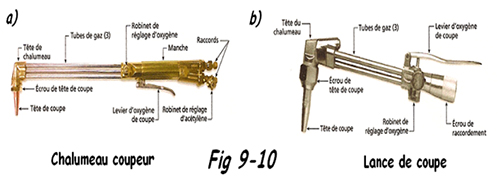

L’oxycoupage peut s’effectuer au moyen d’un chalumeau soudeur complet (Fig 9-10a)contenant une tubulure d’oxygène relié directement aux flexibles de gaz. Mais on peut également utiliser une lance de coupe (Fig 9-10b)au chalumeau soudeur (rappel: voir chapitre 3). Celle-ci permet la découpe des pièces de quelque 100 mm. Il existe sur le marché, d nombreuses têtes de coupe qu’il est possible d’utiliser avec le chalumeau soudeur en fonction du type de gaz utilisé, de l’épaisseur de la pièce à découper et de la vitesse d’avance de découpe. Ces têtes sont numérotées en fonction de l’épaisseur de découpe (voir fabricants).

N.B : L’épaisseur pour un bord droit = épaisseur de la pièce

L’épaisseur pour un chanfrein = longueur oblique du chanfrein.

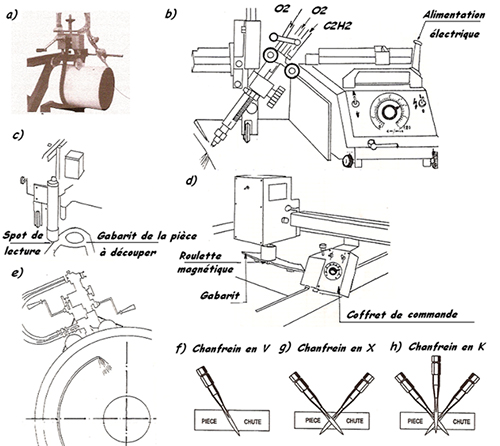

Autres matériels pour le découpage par oxycoupage (Fig 9-11)

Remarques :

- Les bords des pièces oxycoupées ont subi un traitement thermique (ZAT), il sera donc nécessaire de les » blanchir » à la meule ou procéder à un usinage sur une profondeur de ± 2 mm, principalement pour les aciers ayant une teneur en carbone supérieure à 0,3 à 0,35 % ou pour les aciers auto-trempants. avant toutes opérations de soudage.

- Pour mécaniser de façon simple et peu onéreuse le coupage, on emploie des chariots électriques d’oxycoupage comportant un nombre important de chalumeaux commandés selon différents procédés de lectures.

- Le chanfreinage est considéré comme une opération préparatoire de soudage (Fig 9-11 f,g,h).

Les principaux chanfreins à réaliser sont représentés à cette figure 9-11

Il est à noter que les angles de chanfreinage les plus fréquents sont 45 et 30°. Avec plusieurs chalumeaux, décalés et d’inclinaisons différentes, on peut exécuter, en une seule passe des coupes rectilignes comportant des chanfreins spéciaux. Ainsi, avec deux ou trois chalumeaux, on peut réaliser des chanfreins en V, en X ou en K.

Le décalage entre les chalumeaux varie avec l’épaisseur, il est de :

– 10 mm pour des épaisseurs inférieures à 25 mm

– 20 mm pour des épaisseurs égales ou supérieures à 40 mm

– Ce décalage doit être déterminé de façon à ce que les différentes coupes ne soient réalisées sur un matériau à température trop élevée, ce qui pourrait gêner l’écoulement des scories. Il est impératif, pour respecter le profil du chanfrein, de maintenir constante la distance des têtes de coupe vis-à-vis de la pièce.

4. Sélection des gaz

L’oxycoupage utilise deux types de gaz :

- L’oxygène (O2): Gaz comburant (ou oxydant). Il sert à oxyder le métal (pureté ≥ 95%)

- Gaz combustible (ou carburant)activé par l’O2 pour obtenir la source de chaleur.

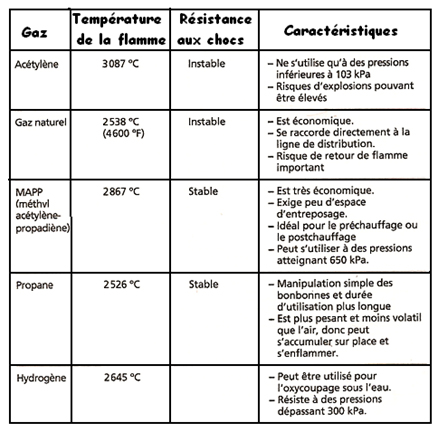

Ex. Acétylène, gaz naturel, propane, hydrogène, etc ….. voir tableau Fig 9-12 ci-dessous.

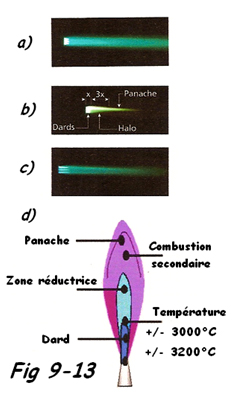

La pression doit être ajustée afin d’obtenir une flamme neutre. La Fig 9-13 montre les caractéristiques des trois types de flammes rencontrées.

- a) Flamme normale ou neutre (Fig 9-13a), résulte d’un mélange équilibré contenant 1 à 1,1 vol d’O2 et 1 vol de C2H2. La couleur des dards varie du blanc ou bleu pâle. La couleur du panache varie du bleu à l’orangé. T° flamme oxyacétylénique = +/- 3200°C.

- b) Flamme carburante produite lorsqu’il y a plus de gaz combustible que d’oxygène. Couleur des dards varie du blanc au bleu pâle. Le halo (Fig 9-13b)est bleu pâle, généralement de longueur égale à 3 x celle du dard. On observe un panache blanc avec une extrémité orange clair. La température de la flamme oxyacétylénique = +/- 3100 °C.

- c) Flamme oxydante produite lorsqu’il y a plus d’oxygène que de gaz combustible. La couleur des dards varie du blanc au bleu pâle. Ils sont plus minces et plus pointus. Pas de halo et le panache varie du bleu pâle à l’orange, il est plus court que dans le cas (a). La température de la flamme oxyacétylénique = +/- 3350 à 3450 °C. On entend un sifflement causé par l’excès d’O2.

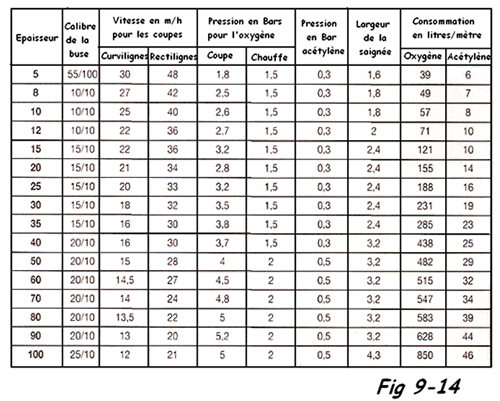

A titre indicatif, nous proposons un barème généraliste pour une épaisseur de découpe allant jusque 100 mm.

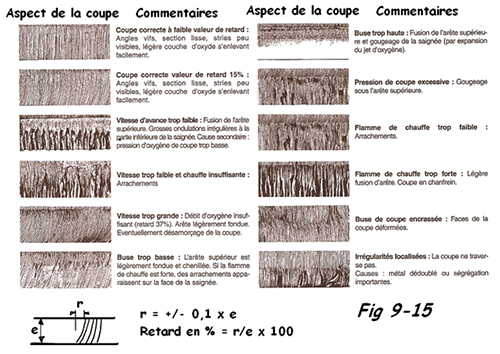

6. Les surfaces de coupe sont généralement striées, les courbures augmentent vers le bas, tournent leur concavité vers l’origine de la coupe. Lorsqu’elles sont régulières, les stries n’ont pas d’incidence fâcheuse sur les propriétés mécaniques des pièces oxycoupées. Par contre, les irrégularités de coupe (coupe manuelle ou coupe mécanique défectueuse)diminuent les propriétés, en particulier la résistance à la fatigue.

N.B : Il peut également apparaître des irrégularités localisées dues à la tôle (doublures).

7. Problèmes liés à l’oxycoupagea) Tapures : Lorsqu’elles se produisent, les tapures sont parallèles à la surface de la pièce (Fig 9-16) et débouchent le long de la coupe. Elles sont le signe de tensions internes provoquées par l’échauffement localisé d’une source de chaleur mobile. Elles s’exercent surtout suivant l’épaisseur de la pièce, ce qui explique cette position.

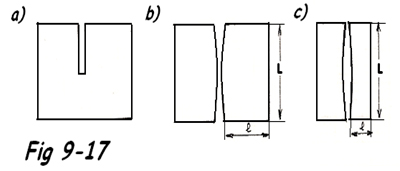

b) Tensions et déformations : Les tensions sont dues à un traitement thermique non uniforme qui se manifeste lors de l’oxycoupage. Dans des conditions normales, l’opération provoque un raccourcissement des bords (flambage des tôles). A ce phénomène, il faut ajouter l’incidence des tensions internes qui vont se libérer. Lorsque nous scions une pièce, la saignée reste égale(Fig 9-17a). Par contre, si nous

découpons cette même pièce au chalumeau (Fig 9-17b), les lèvres de la saignée vont s’ouvrir si la partie (l) n’est pas affectée thermiquement. Par contre, on aura un tout autre aspect. Si cette partie

(l)est affectée thermiquement (Fig 9-17c), le retrait sera supérieure à l’effort que peut supporter cette partie (l).

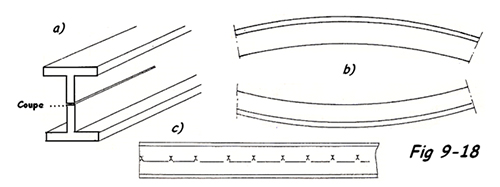

On peut constater un phénomène similaire lors du découpage des poutres pour la confection des poutres composées (ex. PRS).

Le résultat est donné à la Fig 9-18b. Afin d’éviter ces inconvénients majeurs, on procédera par des coupes discontinues. Les attaches (x) Fig 9-18c seront libérées après refroidissement total de la pièce.

Il est également possible de faire suivre le découpage par un jet d’eau de refroidissement, mais attention au risque de trempe.

Remarque : Au tant que possible, démarrer la coupe en pleine tôle en choisissant judicieusement le point de départ et le sens de la découpe.

On peut procéder au redressement des pièces cintrées soit par un allongement des fibres raccourcies (martelage) sans atteindre le phénomène d’écrouissage. Soit par raccourcissement des fibres allongées

(pointes de feu, chaudes de retrait), mais cette pratique est souvent interdite vu les risques de trempe.

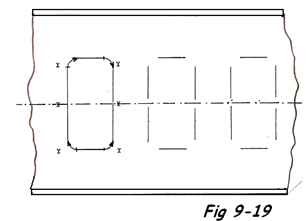

Exemple : Découpage de dégagement dans une poutrelle en I (PRS) Fig 9-19. On fragmente les découpes et on laisse subsister les parties arrondies. Après refroidissement complet, on libère les attaches restantes. Placer des cales dans la saignée pour éviter tout déplacement de la pièce.

Avis au lecteur : Pour toutes interventions pouvant apporter des déformations, il est indispensables de faire preuve de réflexion avant d’adopter une méthode de découpe.

8. Incidents de fonctionnement- Claquement répétés dans le canal d’oxygène de coupe => Défaut d’étanchéité entre les portées du bec et de son siège

- Rentrée de flamme avec claquement et extension de la flamme de chauffe dès l’ouverture de l’oxygène de coupe. => Défaut d’étanchéité entre le dispositif de coupe et le manche sur les chalumeaux combinés.

- Rentrée de flamme avec claquement et rallumage => Coupage des pièces oxydées ou recouvertes de corps gras. Echauffement excessif du bec. Réglage de la flamme défectueux.

9. Mise en œuvre du poste de travail

a) Contrôles préalables

- Si on utilise un chalumeau à mélangeur interne, vérifier si l’injecteur est adapté au combustible utilisé.

- Vérifier si le chalumeau est positionné perpendiculairement à la tôle.

- Vérifier si les robinets de réglage sont bien fermés

- Vérifier si la tête de coupe est bien adaptée à l’épaisseur de la tôle et au combustible

- Vérifier si les détendeurs sont adaptés aux débits souhaités

- Pour les autres règles de sécurité voir le chapitre 3

b) Allumage de la flamme

- Ouvrir lentement le robinet des bouteilles ou les robinet-soupapes de canalisation

- Régler aux détendeurs les pressions d’utilisation en oxygène et en gaz combustible

- Vérifier toute présence de fuite, réparer s’il y a lieu, après avoir tout mis en sécurité

- Ouvrir le robinet d’oxygène d’un quart de tour

- Présenter la veilleuse sous la tête de coupe en ouvrant simultanément et lentement l’arrivée du gaz combustible

- Après allumage de la flamme, ajuster la puissance de chauffe souhaitée, en réglant la longueur des dards

- Régler la pression d’oxygène de coupe. Pour les chalumeaux manuels, régler la flamme de chauffe avec l’oxygène de coupe ouvert

- Ouvrir l’oxygène de coupe et contrôler l’aspect du jet. Il doit être long et régulier. Si pas, nettoyer la buse ou la changer si nécessaire

- Régler la hauteur de la tête par rapport à la tôle

10. Position de travail

Généralement on tiendra la tête du chalumeau perpendiculairement à la tôle, l’opérateur aura les jambes légèrement écartées. Si possible, le guidage du chalumeau se fera avec une règle rectiligne pour les coupes droites. Le système de guidage influence favorablement la vitesse de coupe. On utilisera un compas comme guide pour les coupes circulaires. S’il n’y a aucun guidage, l’opérateur assurera son équilibre par appui sur un coude (coupage manuel de faible longueur).

Vous pouvez aussi consulter le sommaire de l’ouvrage , le cours suivant sur le procédé Arc-Air ou le cours précédent

Produits Rocdacier

Quelques produits sont en vente sur le site : livres, posters, vêtements ignifugés, stickers…