Voici comment définir les épaisseurs de tuyauteries. Suite du cours sur les coups de bélier en tuyauterie . Vous pouvez aussi voir la totalité des cours de tuyauterie.

3.2 EPAISSEUR DES TUYAUTERIES

L’épaisseur des tuyauteries est calculée d’après les conditions de calcul (pression ou dépression et température) et du type de matériau utilisé (ex : inox, ac. Carbone, alu, cuivre, …)

3.2.1 Tuyauterie soumise à pression intérieure

L’épaisseur à adopter sera l’épaisseur normalisée immédiatement supérieure à l’épaisseur calculée au moyen de la relation tirée de l’ANSI B31-1 ou 3 et de l’EN 13480 actuellement obligatoire pour les nouvelles installations européennes. L’ancienne norme NBN reste valable dans le cas de vérification des anciennes tuyauteries.

e = épaisseur minimale hors tolérance et surépaisseur de corrosion

et = épaisseur théorique comprenant la tolérance et la surépaisseur de corrosion

1. Calcul de l’épaisseur suivant ANSI B31–1 et 3

a) Si e < et p < 0.385 SE ( cas général en tuyauterie industrielle )

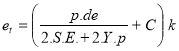

Dans laquelle : et = épaisseur théorique en mm

p = pression intérieure effective N/mm² (pression de calcul)

La pression de calcul = p de service + 1 barg

Ou encore p de service + 10% (en général, avec présence ou non de soupape de sûreté, mais pouvant atteindre 20 ou 25% avec présence de soupape de sûreté selon le type de fluide et conditions de service voir paragraphe 3.7.8). Prendre la plus grande des 2 valeurs

de = diamètre extérieur du tube en mm

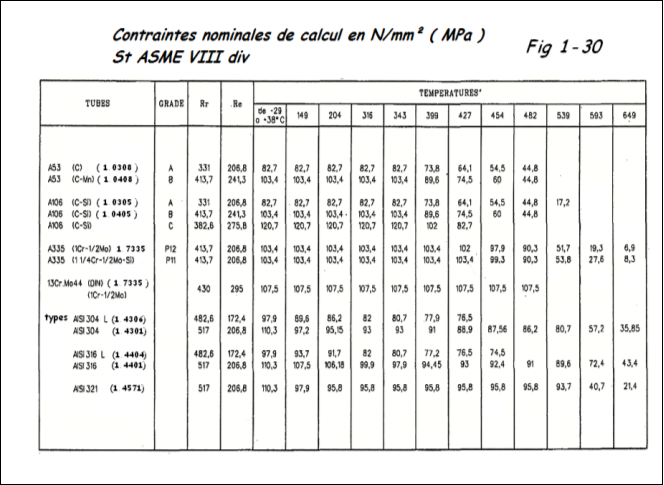

S = contrainte admissible dans les conditions de calcul (p et t°). Le tableau Fig. 1-28 tiré de l’ASME VIII div 1 donne la valeur des contraintes admissibles en fonction de la nature du métal et de la température de calcul.

Température de calcul = t° de service + 15°C si tserv > 0°C

t° de service – 10°C si tserv < 0°C

avec maximum à -29°C.

(S) est la plus petite valeur entre pour les aciers ferritiques

et pour les aciers inoxydables.

Pour ces derniers utiliser néanmoins aux endroits critiques.

Ret = limite d’élasticité (N/mm²) à la t° de calcul

R20 = contrainte de rupture (N/mm²) à la t° de 20°C

Attention :- pour des températures supérieures à 400°C (selon les aciers), c’est la contrainte au fluage qui prédomine voir code ANSI B31–1

– Le code ANSI B31–1 ed. 2007 et suivantes donne directement la valeur S.E en fonction de la nature du tube (soudé ou non). L’ANSI B31–3 ed. 2008 et suivantes ne donne que la valeur de S en fonction de la nature du tube.

Il y a toujours lieu de prendre connaissance des codes les plus récents.

C = surépaisseur de corrosion utiliser : C = 1,5mm dans les cas normaux; C=3mm pour les cas spéciaux de grande corrosion et C = 0 à 1 pour les aciers inoxydables.

y = coefficient dépendant de la nature du métal et de la température de calcul

T° calcul (°C) 482 510 538 566 593 621°C

Ac. férritiques 0,4 0,5 0,7 0,7 0,7 0,7

ac. austénitiques 0,4 0,4 0,4 0,4 0,5 0,7

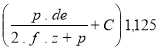

Pour l’ANSI B31-3 la formule permettant de déterminer et est la suivante:

t < 427°C < 454 < 510 < 566 < 621 < 649 < 760 < 816

Aciers Cr-Mo W = 1 0,91 0,86 0,77 0,68 0,64 – –

Ac. Austénitique 1 1 1 0,91 0,82 0,77 0,59 0,5

Pour les autres types d’acier voir l’ASME

N.B : Faire attention, pour l’application des formules entre l’ANSI et l’ EN car pour l’ ANSI => E = coefficient de soudage alors que l’EN => E représente le module d’élasticité longitudinale.

b) Remarque :

Lorsque e > ou p> 0.385 SE, il y a lieu de prêter une attention très particulière aux aspects de

fatigue, contraintes thermiques, mécanique de rupture (entailles)

y = pour t 480°C.

k = coefficient d’ovalisation et de tolérance de fabrication on adoptera k = 1.125 (12.5%) pour les tubes sans soudure et k = 1 pour les tubes soudés longitudinalement.

E = coefficient de soudage

tubes étirés sans soudure ……………………….. E = 1

tubes soudés bout à bout sans reprise à l’envers E = 0,8

Idem mais radio 100% ………………………………… E = 1

tubes soudés par résistance ………………………… E = 0,85

tubes soudés spiralés …………………………………. E = 0,75

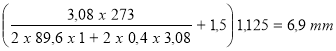

c) Exemple numérique :

Calculer l’épaisseur d’une tuyauterie véhiculant de la vapeur surchauffée à la pression de service de 28 barg et à la température de 400°C (matière A106gB) tube étiré sans soudure dn 250 (de = 273mm).

Le tableau Fig. 1-30 donne S 89,6 N/mm²

pression de calcul = 28 + 2,8 = 30,8 barg -> 3,08 N/mm².

e < = 45,5mm p< 0,85 x 89,6 x 1 < 34,5 N/mm²

Nous sommes dans les conditions

soit et =

D’après la Fig. 1-9 nous choisirons un tube schedule 40 (eps 9,21 mm > 6,9).

d) Le schedule ou schedule number définit approximativement une épaisseur pour un diamètre nominal donné et pour un type d’utilisation déterminé (p et t°)

Sch = ( p = N/mm² eff et S = N/mm² )

Dans cet exemple Sch = 1000 x = 34,4 soit Sch 40 normalisé

Indication au plan dn 250 Sch 40, matière : A106gB.

Notons encore que le schedule remplace pour les matériaux ASTM les anciennes désignations de l’API.

ex : Standard (ST) Sch 30 ou 40

Extra strong (XS) Sch 60 ou 80

Double extra strong (XXS) Sch 160 ou 80

Remarques :

- En cas de divergence entre les codes API et ASA, c’est ce dernier qui doit être pris en considération

2. La longueur nominale d’utilisation des tubes est de 6m, mais on peut obtenir des longueurs de 11 et 12m, voir 20m pour les hélicotubes

- Les extrémités sont d’équerre pour les dn < 50 et chanfreinées pour les dn 50

4. Le code ASME III div 1 impose pour les coudes de faible rayon (R = D) d’augmenter l’épaisseur d’au moins 20% par rapport à l’épaisseur calculée au moyen de la formule des tubes droits.

5. Pour les tubes cintrés soumis à pression intérieure : rayon cintrage = 3 de, et emc = 1.25 x em

rayon cintrage = 5 de, et emc = 1.08 x em

de = extérieur du tube droit,

emc = eps minimale du tube cintré

em = eps minimale du tube droit

(tolérance sur l’ovalisation = 8% max pour tubes soumis à pression intérieure

3% max pour tubes soumis à pression extérieure

e) Contraintes dans le domaine du fluage ( ANSI B31-1 )

Dans les tableaux UCS-23 et UHA-23, l’ASME prend en compte la contrainte dans le domaine du fluage pour les aciers et aciers alliés mais n’indique aucune barrière de température entre élasticité et fluage.

Elle précise toutefois, dans le cas d’utilisation de matériaux « non ASTM » de prendre la plus petite des valeurs ci-après pour « S ».

R0,1–10³ , RbV–105 , Rb-105 (N/mm²)

1 1,25 1,5

R0,1-10³ : Contrainte moyenne pour un allongement par fluage de 0,1% en 1000 h à t° de calcul.

RbV-105: Contrainte de rupture minimale par fluage en 100.000 h à t° de calcul

Rb-105 : Contrainte de rupture moyenne par fluage en 100.000 h à t° de calcul

Remarque : La contrainte de rupture par fluage (ou limite de rupture) à t° élevée pour matériaux non ASTM (ex 15Mo3; 13CrMo44; 10CrMo910) est précisée dans la norme DIN.17115 et NBN A25-102.

2. Suivant l’ EN 13480–3 (directive Européenne DESP 97/23CE )

La résilience (KCV) doit être vérifiée : A mini: 14% – KVC mini : 27 joules

Contraintes admissibles ( f )

Acier moulé non allié mini des valeurs :

Ret(0,2%) Rm(20°C)

1,9 3

Aciers autres que les aciers austénitiques

Ret (0,2%) Rm(20°C)

1,5 2,4

Aciers austénitiques ( le minimum des valeurs suivantes )

A < 30% 35% ≥ A ≥ 30% A > 35%

Ret ou Rm(20°C) Re(1%) ou Rm(20°C) Re(1%) ou mini de Rmt ou Re(1%)

1,5 2,4 1,5 2,4 1,5 3 1,2

si Rmt est disponible

Coefficients de joints ( z )

1 contrôles destructifs et non destructifs

0,85 contrôles non destructifs par sondage

0,7 contrôles visuels

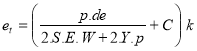

Notons que pour le calcul de l’épaisseur minimale de la paroi des tuyaux droits, la norme EN 13480-3

demande de vérifier le rapport de/di 1,7

et =

Remarque : Les anciennes normes NBN 731 & 732 utilisaient la même formule mais le coefficient de joint pouvait varier de 0,5 ; 0,7 ; 0,8 ; 0,9 ou 1 selon le type de joint (voir ces normes pour le choix).

3. Contraintes dans le domaine du fluage

a) Suivant normes ASME VIII div.1

Dans les tableaux UCS-23 et UHA-23, l’ASME prend en compte la contrainte dans le

domaine du fluage pour les aciers et aciers alliés mais n’indique aucune barrière de température entre élasticité et fluage.

Elle précise toutefois, dans le cas d’utilisation de matériaux « non ASTM » de prendre la plus petite des valeurs ci-après pour « S ».

R0,1–10³ , RbV–105 , Rb-105 (N/mm²)

1 1,25 1,5

R0,1-10³ : Contrainte moyenne pour un allongement par fluage de 0,1% en 1000 h à t° de calcul.

RbV-105: Contrainte de rupture minimale par fluage en 100.000 h à t° de calcul

Rb-105 : Contrainte de rupture moyenne par fluage en 100.000 h à t° de calcul

Remarque : La contrainte de rupture par fluage (ou limite de rupture) à t° élevée pour matériaux non

ASTM (ex 15Mo3; 13CrMo44; 10CrMo910) est précisée dans la norme DIN.17115 et NBN A25-102.

b) Suivant la norme européenne (EN 13480–3) (pour aciers ou aciers alliés au Ni et/ou Cr)

– Cas des tuyauteries laminées (sans soudure)

fcr =

fCR : contrainte de calcul avec fluage des matériaux (N/mm²)

SRT,t : valeur moyenne de la contrainte de rupture par fluage suivant normes (NBN ou DIN par exemple)

sfCR : coefficient de sécurité, fonction de la durée de vie en heures spécifié ci-dessous.

200.000h SfCR = 1,25

150.000h SfCR = 1,35

100.000h SfCR = 1,5

Si la valeur pour 200.000h de SfCR n’est pas spécifiée dans la demande, il faut utiliser la contrainte

de calcul ou fluage pour 150.000h ou 100.000h.

Remarque : en situation d’essai à température de calcul (ou de service), la contrainte ne pourra

excéder 0,95 ReH; 0,95 RP0,1 ou 95% RP0,2.

ReH : limite supérieure d’écoulement à la t° spécifiée (N/mm²)

RP0,1 : limite élastique à 1% à la t° de calcul spécifiée (N/mm²)

RP0,2 :limite élastique à 0,2% à la t° de calcul spécifiée (N/mm²)

– Cas des tuyauteries soudées longitudinalement

La norme précise que la contrainte à prendre en considération doit être réduite de 20%.

c) Remarque générale

La NBN A25-102 précise qu’il est recommandé aux constructeurs et utilisateurs, avec avis des

fabricants de tubes, d’examiner les valeurs minimales des caractéristiques mécaniques qui pourraient être influencées par le formage, le soudage et le recuit de relaxation éventuel et de définir les contrôles à réaliser sur les tuyauteries.

Voici comment définir les épaisseurs de tuyauteries. Suite du cours sur les coups de bélier en tuyauterie . Vous pouvez aussi voir la totalité des cours de tuyauterie.

Produits Rocdacier

Quelques produits sont en vente sur le site : livres, posters, vêtements ignifugés, stickers…