2.4 ESSAIS DE DURETE

La dureté, de symbole général H, caractérise la capacité d'un matériau à résister au marquage (empreintes, rayures, . ), à l'usure et à l'érosion. Elle peut être évaluée en mesurant une empreinte laissée en surface par un poinçon agissant sous l'action d'une force connue ( essais Brinnell, Vickers, Rockwell ), mais aussi par une hauteur de rebondissement d'un objet dur sur la surface à tester ( essai Shore pour élastomères et plastiques ). Normes EN - ISO 6506-1,2 et 3 ).

2.4.1 Essais de dureté Brinnell ( symbole HB )

Nous l'avons vu, au § 2-3, l'essai de traction nécessite une mise à disposition d'une machine d'essai très coûteuse et une longue mise en oeuvre. Dans un atelier, lorsqu'il faut usiner des pièces métalliques, il faut pouvoir mesurer rapidement sa résistance à la rupture pour choisir la qualité de l'outil ainsi que la vitesse de coupe la plus favorable par exemple. Le plus simple et le plus rapide est d'utiliser l'essai de dureté Brinnell ( Fig. 2-11 ) qui consiste à appliquer une bille polie ( diamètre d = 1 ; 2,5 , ; 5 ou 10 mm ) en acier extra dur trempé ( bille de roulement ) sur le métal à tester. Cette bille est soumise à une force ( poussée ) constante F due à l'action d'un ressort. Selon la dureté du métal, la bille pénètre plus ou moins dans le métal et marque une empreinte de forme sphérique ( Fig. 2-12). Pour un essai usuel, on adopte généralement F = 3000 daN et d = 10 mm et parfois F = 1000 daN et d = 5 mm, l'essai dur plus ou moins 15 s.

Après avoir déterminé le diamètre moyen de l'empreinte =>

On en déduit la profondeur par la relation géométrique =>

P = profondeur de l'empreinte ( mm )

d = diamètre de la bille ( mm )

a = diamètre moyen de l'empreinte ( mesuré )

Connaissant p et d, on peut calculer la surface de la calotte

La dureté Brinnell est le quotient du rapport entre la poussée F et S soit

En général, des tableaux sont livrés avec la machine et évitent ces opérations en donnant directement la valeur de HB en fonction de p ou a .

Remarque : A la suite de nombreux essais, on a constaté qu'il existe, pour les aciers, une relation entre HB et la résistance à la rupture Rr, soit :

Le tableau Fig. 2-14 donne cette relation pour diverses valeurs de HB, HV, HRC d'après DIN 50-150.

A noter que certaines littératures techniques donnent 3,3 ou 3,4 comme multiplicateur.

Exercice résolu:

Sur un échantillon en acier, l'effort exercé sur la bille ( d = 10 mm ) est de 3000 daN et après essai, on

détermine le diamètre moyen de l'empreinte a = 4,9 mm. En déduire les valeurs de HB et Rr.

Solution

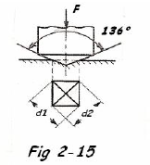

2.4.2 Essai de dureté Vickers ( symbole HV )

Bien que le principe soit similaire à l'essai Brinnell, l'essai Vickers se fait avec une pointe pyramidale normalisée en diamant industriel de base carrée ayant un angle au sommet entre face de 136°. Il est, en général, réservé à l'essai des métaux très durs vu que les billes ne laissent plus d'empreintes nettes ( normes EN ISO 6507-1). L'empreinte de la pyramide a donc la

forme d'un carré et on mesure les deux diagonales à l'aide d'un appareil optique, ce qui permet d'obtenir la diagonale moyenne d = ( d1 + d2 )/2 = mm

( Fig. 2-15).

La dureté Vickers est également obtenue par le calcul :

Le degré de dureté est ensuite lu sur un abaque fourni avec la machine. Il existe un abaque par force d'appui. Pour la correspondance entre les valeurs de HB, HV et Rr voir le tableau Fig. 2-14.

2.4.3 Essais de dureté Rockwell ( symbole HR )

C'est l'essai le plus connu mondialement, contrairement aux essais Brinnell et Vickers, la dureté est obtenue par lecture directe d'une hauteur d'enfoncement d'un pénétrateur qui peut être soit une bille en acier trempé ( HRB ) ou un cône en diamant industriel (HRC ) sur lequel on applique une faible force ( norme EN ISO 6508-1).

L'essai se déroule en trois phases :

1. Application sur le pénétrateur d'une charge initiale Fo = 98 N, ce qui permet d'éliminer les incertitudes propres aux défauts de surface. Le pénétrateur s'enfonce d'une profondeur initiale I. Cette profondeur étant l'origine qui sera utilisée pour mesurer la dureté Rockwell.

2. Application d'une force supplémentaire et le pénétrateur s'enfonce d'une profondeur p.

3. Relâchement de la force F1 et lecture de l'indicateur d'enfoncement, c'est à dire la valeur r ( enfoncement rémanent ). La valeur de la dureté est donnée par les relations suivantes :

a) Echelle B : Pour les matériaux ayant 340

HRB = 130 - r ( bille d'acier d = 1,588 mm ) Fo + F1 = 981 N

a) Echelle C : Pour les matériaux ayant Rr

HRC = 100 - r ( cône de diamant de section circulaire à pointe arrondie sphérique de 0,211 mm ) Fo + F1 = 1471,5 N.

Il existe d'autres échelles de dureté ( A, B, C, D, E, F G, H, K, N, T )

2.4.4 Comparaison entre les trois essais de dureté

Pièces jointes

Dernière édition: