2.2 ESSAI DE TRACTION ( à température ambiante )

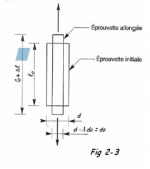

Il est réglementé par la norme EN 100021 et consiste à exercer sur une éprouvette normalisée ( cylindrique ou parallélépipédique ) lisse et bien calibrée fabriquée dans le matériau à tester, deux actions mécaniques opposées qui vont la déformer progressivement ( vitesse => 10 N/mm² /s ) puis la rompre. ( Fig. 2-2 a, b, c ).

Deux repères A et B, écartés d'une distance l0 = 5 . d0 soit

Sous l'effet des actions mécaniques de l'extensomètre ( Fig. 2-2b ), l'éprouvette s'allonge et on peut observer sur l'écran de l'ordinateur, le diagramme efforts - allongements.

Remarque : On peut utiliser des éprouvettes non proportionnelles pour certains matériaux et ce, soit des raisons techniques ou économiques. Mais, en cas de litige, il y a toujours lieux d'utiliser des éprouvettes proportionnelles.

2.2.1 Interprétation du diagramme ( Fig. 2-1 a )

Pour les matériaux ductiles tels que les aciers de construction ( ex. S235 de l' EN 10025 ), l'essai fait apparaître deux phases principales mises en évidence sur le diagramme efforts - allongements Fig. 2-1a.

1. Première phase => Déformations élastiques

L'effort F croît lentement de 0 à Fe, l'éprouvette s'allonge proportionnellement à l'effort. Sur le diagramme, la courbe correspondante à cette phase est la droite OA. Si on supprime l'effort, l'éprouvette reprend sa longueur initiale ( lo ) ; la déformation est donc élastique. A partir du point A, l'allure de la déformation va changer brusquement. Cette dernière phase va nous permettre de déterminer :

a) La limite élastique Re : Elle marque la fin du domaine élastique ( point A ), c'est par définition le quotient de Fe par la section initiale

b) L'allongement relatif ( ou unitaire )

Remarque :

Si A% > 5 %, le matériau est considéré ductile

Si A%

c) La contrainte de traction (

d) Le module d'élasticité longitudinal E : C'est le rapport constant qui existe, dans le domaine élastique, pour un matériau donné, entre la contrainte

Le module d'élasticité longitudinal encore appelé Module de Young ( E ). La relation fondamentale qui lie la contrainte

Remarque : Le module d'élasticité est une caractéristique essentielle du matériau et nécessite l'utilisation d'un matériel très précis pour mesurer

e) Le coefficient de Poisson ( contraction latérale ) : L'expérience montre que dans le domaine élastique, entre le rétrécissement relatif transversal

Remarque : Pour les aciers usuels utilisés en constructions métallique et mécanique v est sensiblement le même et vaut v = 0,3

2. Deuxième phase => Déformations permanentes

Au delà de la valeur Fe ( point A ), si on fait croître lentement l'effort F, la déformation augmente rapidement; l'allure du diagramme change et varie d'un matériau à l'autre ( Fig. 2-4

). Si on supprime cet effort F, l'éprouvette ne reprend pas sa longueur initiale l0, elle conserve une certain allongement appelé déformation permanente. En traçant le diagramme " de retour " obtenu en faisant décroître lentement la force de traction de la valeur FB à la valeur zéro, on obtient la droite O'B parallèle à OA ( Fig. 2-1a ). La longueur OO' mesure la valeur de l'allongement permanent obtenu avec la force FB .

Durant cette phase, la section de l'éprouvette diminue de façon appréciable que l'on peut mesurer. Cette diminution de section devient visible et se localise lorsque l'effort atteint la valeur Fr au point C.

C'est le phénomène de striction ( Fig. 2-1a ). La longueur entre les repères A et B augmente très rapidement et se produit surtout dans la zone de striction CD. L'effort Fr diminue à partir du point C et enfin l'éprouvette casse au droit de la section la plus faible. Cette deuxième phase permet de déterminer:

- Le coefficient de striction

- La résistance à la rupture Rr, qui par définition, est le quotient de l'effort maximal Fr au point C par la section initiale

- Le coefficient d'allongement A%, qui est le rapport de l'allongement total à la rupture, à la longueur initiale soit :

- Phénomène d'écrouissage, bien que surtout employé en compression, il permet d'augmenter la limite élastique Re sans modifier la résistance à la rupture Rr. Dans un premier temps, le matériau est déformé plastiquement avant le point de striction C. Au relâchement, le " déchargement " se fait suivant la droite BO' parallèle à OA. Après remise en charge, la nouvelle courbe caractéristique est devenue O'B C avec

2.2.2 Remarques concernant l'essai de traction

a) Dans le cadre des matériaux ductiles et selon les matériaux testés ( exemple Fig. 2-4) le diagramme de traction va présenter diverses allures. Si pour un acier type S235, il est facile de repérer avec exactitude le point A ( Fig. 2-1a ) qui marque la fin de la phase élastique. On constate que pour les métaux tels que les aciers pour câbles ou les alliages d'aluminium par exemple, il est difficile de définir ce point A ( Fig. 2-5). En fait, ils ne possèdent plus de limite élastique apparente. Il a donc été convenu de choisir le point A de la façon suivante :

On porte sur l'axe des allongements une longueur O K représentant un allongement relatif

Par K on mène une parallèle à O A une parallèle à O A qui détermine le point I soit

qui donne un allongement permanent relatif

b) Pour les matériaux dits " raides " tels que le béton, la pierre, la brique, le verre , . , la rupture se produit brusquement sans être précédée d'une zone de grandes déformations comme dans les cas des métaux Rr et Re sont très voisins. Les propriétés mécaniques importantes découlant des essais sont le module d'élasticité et la résistance à la rupture.

2.2.3 Exercice résolu

Suite à un essai de traction réalisé sur une éprouvette proportionnelle en acier de diamètre d0 = 13,8 mm, on a enregistré les valeurs suivantes : Fe = 3525 daN ; Fr = 5400 daN ;

Pièces jointes

Dernière édition: