3.2 PROTECTION DES TUYAUTERIES

Les tuyauteries peuvent recevoir un revêtement de protection, qu'il soit intérieur ou extérieur. Ce revêtement peut être appliqué aux différents stades de la fabrication. Il dépendra des caractéristiques du revêtement et de la tuyauterie. Le revêtement de protection des assemblages est toujours appliqué après préfabrication et / ou après montage.

3.2.1 PROTECTIONS INTERIEURES

- Décapage chimique suivi de phosphatage, procédé bon marché utilisé sur les tuyauteries de grands diamètres. La tuyauterie peut rester en place.

- Galvanisation à chaud, qui est un procédé assez peu utilisé, il implique l'enlèvement de la tuyauterie et un sablage parfait. A utiliser avant montage.

- Caoutchouc naturel ou synthétique ( t < 100°C ) résistant aux produits chimiques et à la corrosion.

- Les peintures époxy offrent une très bonne protection, mais doivent être appliquées sur des tuyauteries saines et sablées ( t < 50°C )

- Ebonitage à base de caoutchouc naturel avec 25 à 40% de soufre saturé par carbonatation, c'est un revêtement très dur et résistant aux acides et abrasifs.

- Plastiques ( PVC - PE - PP - Polyester - Teflon - Viton - . ). Les tuyauteries avec protection intérieure en téflon sont très utilisées dans les industries chimiques pour véhiculer l'acide nitrique à haute concentration, par exemple.

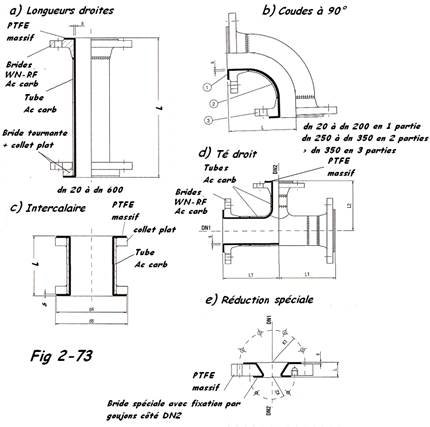

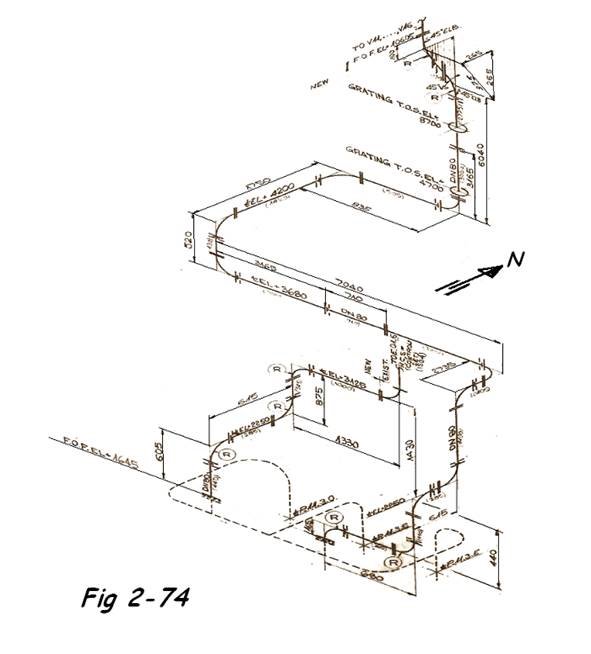

La longueur des tronçons droits est toujours limitée, le montage ressemble à un puzzle, c'est aussi le " cauchemar des dessinateurs " ( FIG 2-73 ). Les FIG 2-74 montrent quelques accessoires utilisés en pratique, mais on trouve également, des tés, piquages, . Pn à˜ 10 barg, température limitée suivant le type de revêtement et fonction de la température .

- Ciments spéciaux pour haute température et / ou haute résistance chimique. Solution intéressante au niveau protection, mais reste très chère. Attention à la masse des tubes pour les supports.

- Emaillage, ancienne techniques toujours utilisée, très bonne résistance chimique, mais attention aux coups ( écaillage ).

- Verre : très résistant aux acides organiques et effets abrasifs, coefficient de dilatation proche de l'acier, longueur droite de 3 m maxi pour tubes dn 25 à 6 m pour tubes dn 150; eps de 1, 2 , 2,5 et plus , joints en PTFE entre brides.

Remarque: Certains facteurs sont à prendre en considération lors de l'étude des tuyauteries à revêtement intérieur.

a) Dimensionnement des tronçons en vue de permettre le revêtement ( voir catalogues des fabricants ). Exemple de dessins isométriques indispensables pour toutes réalisations voir FIG 2-74.

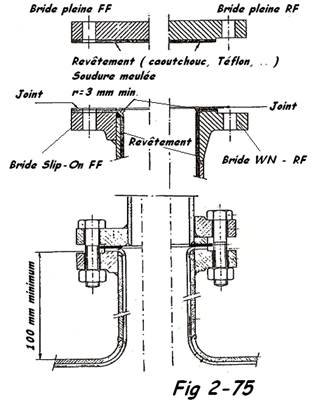

b) Emploi de tubes, coudes, tés, etc. ( étirés sans soudure ), éviter les angles vifs aux piquages, où les soudures ne dépasseront pas le diamètre intérieur de plus de 0,25 mm. Brides tournantes à face plane. Tous les bossages devront être prévus avant revêtement ( pas d'ajout ni de piquage supplémentaire sur chantier, interdiction de souder sur les tubes ).

3.2.2 PROTECTIONS EXTERIEURES

- Galvanisation à chaud après sablage très soigné

- Peintures diverses ( ambiance normale ou corrosive, haute température, .... ) après sablage soigné.

Préparation des surfaces

a) Nettoyage préliminaire

b) Enlever poussières, graisses, etc .

c) Décalaminage

d) Dépoussiérage

e) Précouche en atelier

Peintures anti-corrosion ( St applications )

a) Peinture époxy primer E 180/2 100μ + E 240/3 2 x 80μ

Fe SA 2 ½ Fe 2 ½

b) Peinture époxy / zinc primer P 240/3 100μ

Fe SA 2 ½

c) Couche de finition époxy E 180/2 80μ + E 240/3 80μ

Fe SA 2 ½ Fe SA 2 ½

d) Epoxy + fer micacé P 240/3 100μ

Fe SA 2 ½

e) Peinture émail satiné à base de résine de polyuréthane P240/3 40μ

Fe SA 2 ½

Exemple : Pour l'industrie chimique :

- Intérieur : structures métalliques, machines , équipements, etc utiliser E 240/3 + Fe SA 2 1/2

- Extérieur : Réservoirs portiques, fermes .. Utiliser P 240/3 + Fe SA 2 ½

Tolérances sur l'épaisseur du film

Epaisseur nominale : 180 μ à 240 μ

" minimale : 145 μ à 195 μ

" maximale : 360 μ à 360 μ

Teintes

Selon les industries pour les structures et en respectant les codes pour les tuyauteries et équipements qui seront identifiés par un code RAL ( code allemand très connu ).

Contrôle qualité

L'entreprise de peinture aura à sa charge le contrôle de qualité et la responsabilité du travail. Le maître d'oevre sera autorisé à procéder, si nécessaire, à des contrôles supplémentaires.

Garantie obligatoire

APAC ou similaire durant X années à préciser par le maître d'oevre avec accor de l'entreprise de peinture.

- Asphaltage avec jute ou toile de verre

- Bandes adhésives en PVC ou polyéthylène

- PVC extrudé

3.2.3 LE SABLAGE

La durabilité des couches protectrices dépend dans une large mesure du traitement préliminaire du fond. Le meilleur résultat possible sera atteint par un sablage propre à la loupe ou à l'Å“il nu.

Comme agents de sablage, on utilise: Le corindon, le wikorum et la scorie de haut-fourneau. La grosseur des grains varie de 0,7 à 2 mm maximum. On obtiendra une rugosité moyenne de l'ordre de 36 à 55 µ.

On distingue quatre qualités de sablage suivant l'échelle suédoise de mesure de rouille ( SIS 05-5900-1967 )

a) SA1 ( sablage soufflé ): Léger sablage, jusqu'à ce que la calamine, la rouille et les corps étrangers écaillés soient enlevés. La surface présente encore une teinte rousse.

b) SA2 ( sablage nuageux ):Sablage soigné, jusqu'à ce que presque toute la calamine et presque tous les corps étrangers soient enlevés. La surface présente une teinte grise où se distingue encore une nuance rousse.

c) SA2,5 ( sablage à fer nu ): Sablage très soigné. La calamine et la peau de laminage ont entièrement disparus. Les fines traces de rouille qui sont encore ancrées dans les anfractuosités des pores n'apportent que de légères nuances au ton de la surface qui doit être gris uni. C'est le sablage le plus couramment utilisé pour l'industrie chimique.

d) SA3 ( sablage propre à la loupe ): Sablage extrêmement soigné, jusqu'au métal pur. Les dernières traces de calamine, rouille et corps étrangers ont disparu. La surface présente alors un ton uniformément métallique, sans qu'il y subsiste une quelconque nuance rousse.

Après sablage, la surface doit être dépoussiérée à fond avec un aspirateur ou une brosse très propre. Une première couche de peinture sera appliquée immédiatement après terminaison du sablage ( au plus tard 12 heures ) afin d'éviter toute formation de rouille.

e) Remarque: Lorsque la surface métallique ne peut être sablée, elle devra préalablement être nettoyée et libérée de l'huile minérale, de la graisse ou produits, ainsi que des grosses couches de rouille qui seront enlevées par piquage au marteau. On distingue toujours, suivant la même norme, les degrés de soins suivants:

- ST2 ( brossage soigné ): Raclage et brossage à la brosse d'acier, brosse mécanique, meulage mécanique, etc. soignés. Le traitement doit éliminer la pellicule de laminage facilement détachable, la rouille et les particules étrangères. Ensuite, la surface sera nettoyée avec un aspirateur, de l'air comprimé sec et propre ou une brosse propre. La surface doit avoir un léger brillant métallique.

- ST3 ( brossage très soigné ): Raclage et brossage à la brosse d'acier, brossage mécanique, meulage mécanique, etc. très soignés. Le traitement est identique au ST2, mais effectué avec beaucoup plus de soin. Après enlèvement des poussières, la surface doit avoir un brillant métallique très net.

Dans les 2 cas, la première couche de peinture sera appliquée à la brosse au plus tard 24 heures après le nettoyage mécanique. Elle ne pourra, en aucun cas, être à base de poudre de zinc.

Dernière édition: