2.4 QUALIFICATION EN SOUDAGE ( métaux )

2.4.1 QUALIFICATION DES SOUDEURS ( QS )

Le document a pour objectif de valider la dextérité et l'habilité d'une personne dans l'exécution d'un travail précis de soudage. Elle est réalisée strictement et objectivement suivant les directives d'une norme européenne ( ex. EN 281-1 -2011 En ISO 9606-1 ) pour le soudage et EN 9606 ( parties 2 à 5 ) pour d'autres matériaux ( Al, Cu, Ni, Ti ), mais également l'ASME IX, API 1104.

La durée de validité d'un certificat de qualification est de 2 ans. Tous les 6 mois, le certificat doit être reconduit par un organisme agréé ( AIB-Vinçotte, Apragaz, Veritas, . ). Le soudeur ne doit pas avoir d'interruption d'activité dans les travaux de soudage de plus de 6 mois. Tous les 2 ans, la qualification du soudeur doit être reconduite selon certaines modalités, par un organisme agréé.

2.4.2 DESCRIPTIF DE MODE OPERATOIRE DE SOUDAGE ( DMOS )

C'est un document et une procédure qui permet, à une entreprise, de pouvoir répéter une série de soudures. Sur le DMOS, on retrouve les informations nécessaires pour la préparation avant soudage, les réglages du poste à souder et les informations sur les matériaux mis en oevre ( métal d'apport et matériaux soudés ). Le DMOS est obligatoire à une entreprise qui souhaite valider une procédure de soudage ( QMOS ) et aussi qualifié un soudeur. Le soudeur doit pouvoir interpréter un DMOS, mais aussi respecter les consignes pour réaliser la ou les soudures, conformément à ce DMOS. Les personnes concernées par le DMOS sont : Le responsable du soudage, le soudeur qualifié, le contrôleur et l'inspecteur.

- Quelques exemples de paramètres et indications du DMOS.

a) Procédé de soudage : voir Fig 4-103 ( suite )

b) Spécifications du matériau de base ( exemples courants )

W01 : Aciers non alliés à basse teneur en carbone, aciers faiblement alliés et aciers à grains fins

W02 : Aciers résistant au fluage au Cr et Mo et Cr, Mo et V

W03 : Aciers de construction à grains fins, normalisés, trempés et revenus et aciers à traitements thermomécaniques, de conditions de soudage similaires contenant 2 à 5% de Ni

W04 : Aciers ferritiques ou martensitiques contenant 12 à 20% de Cr

W11 : Aciers inoxydables austéno-ferritiques et aciers inoxydables austénitiques Cr Ni ( Définitions selon la norme EN 287-1-A1 )

c) Type de joint soudé : Il s'agit d'une suite de symbolisations qui déterminent avec précision, le type de joint réalisé. Les variables suivantes seront utilisées

- Codification pour le type d'assemblage de soudage

P : Essai de soudage sur tôle P-BW : Essai de soudage sur tôle en bout à bout

T : Essai de soudage sur tube T-BW : Essai de soudage sur tube en bout à bout

BW : Essai de soudage bout à bout P-FW : Essai de soudage sur tôle en angle

FW : Essai de soudage sur tôle en angle T-FW : Essai de soudage sur tube en angle

- Codifications pour le mode d'assemblage

ss : Essai de soudage d'un seul côté gg : Avec gougeage par meulage

bs : Essai de soudage de deux côtés nb : Essai de soudage sans support envers

ng : Sans gougeage par meulage mb : Essai de soudage avec support envers

d) Position de soudage de l'assemblage En ISO 6947 voir Fig 4-104

2.4.3 QUALIFICATION DES MODES OPERATOIRES ( QMOS )

Toute opération de soudage par fusion sur un acier utilisé pour la fabrication d'un appareil à pression doit être qualifié par un mode opératoire de soudage correspondant à la norme EN ISO 15614-1. On n'impose pas tel ou tel procédé de soudage, mais des résultats compatibles avec un cahier des charges donné. D'où la nécessité, en amont de la fabrication, de vérifier la pertinence des procédés de soudage choisi => C'est la phase de qualification. On définira notamment le choix du ou des procédés de soudage, de la position de soudage de base et métaux d'apport, les gaz de soudage, etc ..

Documents à joindre

- Procès-verbal de qualification de mode opératoire de soudage ( organisme d'examen + fabricant ).

- Assemblage de qualification - rapport d'exécution

- Résultat des contrôles, examens et essais.

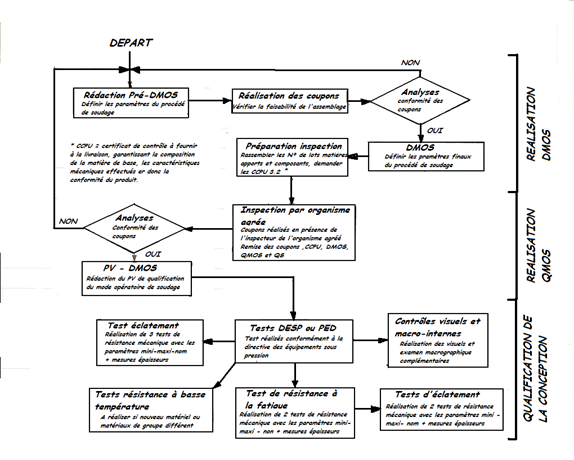

2.4.4 PROCESSUS DE QUALIFICATION D'UNE SOUDURE SOUMISE A LA DESP

2.5 DEGRE DE PROTECTION ET MARQUAGE ANTIDEFLAGRANT

2.5.1 INDICE DE PROTECTION IP

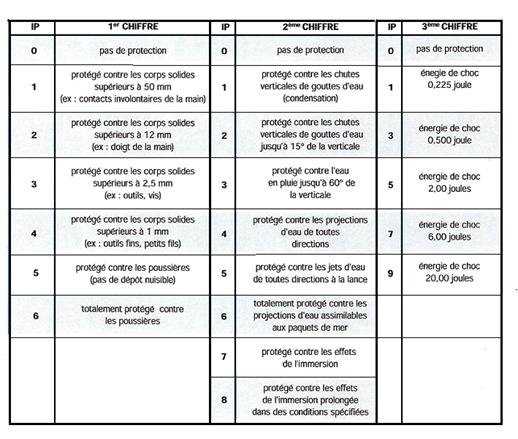

|

C'est le degré de protection des enveloppes de matériels électriques selon les normes CEI 529 et EN 60529.

- Le premier chiffre : indique le degré de protection contre les contacts avec les parties sous tension, pièces internes en mouvement, pénétration des corps étrangers.

- Le second chiffre : indique le degré de protection contre la pénétration des liquides.

- Le troisième chiffre : indique le degré de protection contre les chocs mécaniques ( facultatif ).

2.5.2 MARQUAGE ANTIDEFLAGRANT

Le danger d'explosion résulte de la présence d'un mélange de comburant et de substances inflammables à l'état de gaz, de vapeur, de brouillards ou de poussières en proportion et dans des conditions capables de permettre l'inflammation et la propagation de l'explosion.

L'inflammation du mélange peut être provoquée par :

- Un effet thermique, si le matériel en contact avec l'atmosphère explosive atteint la température d'inflammation.

- Par une étincelle ayant un niveau d'énergie suffisant.

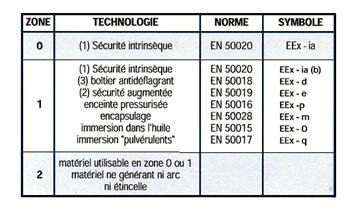

a) Symboles des modes de protection utilisables en atmosphères explosives

Zone 0 : l'atmosphère est explosive de manière constante, fréquente ou sur de longues périodes.

Zone 1 : l'atmosphère explosive est probable.

Zone 2 : faible probabilité ou apparition sur une courte période.

(1) Sécurité intrinsèque ( EEx ia ou EEx ib ) : la puissance de court circuit de l'alimentation des composants est telle qu'il ne peut se produire d'étincelles ou d'élévation de température susceptible d'enflammer l'atmosphère.

(2) Sécurité augmentée ( EEx e ) : la sécurité est augmentée en empêchant la création d'arc électriques, d'étincelles et de températures supérieures à la température d'inflammation de l'atmosphère.

3) Enveloppe antidéflagrante ( EEx d ) : les composants pouvant provoquer l'explosion sont placés à l'intérieur d'un boîtier supportant une explosion interne.

b) Groupes de gaz ( gaz de référence selon EN 50014 )

I : Méthane IIA : Propane IIB : Ethylène IIC : Hydrogène/Acétylène

c) Températures de surface ( essai à -20/+40°C selon EN 50014 )

T1 : 450°C T2 : 300°C T3 : 200°C T4 : 135°C T5 : 100°C T6 : 85°C

Ces températures correspondent à la valeur maximum pouvant être atteinte par l'appareil présentant le maximum de défauts et compte-tenu de la température de retenue pour l'essai assimilé aux conditions de service.

Exemple : Un appareil essayé à 40 °C et dont l'élévation de température tous défauts confondus n'excède pas 45°C sera classé T6 ( 40 + 45 °C ). Un autre appareil dont la température s'élève de 20°C tous défauts confondus au cours d'un essai à 70 °C sera lui classé T5 ( 70 + 20°C ). Il sera requalifié T6 pour des températures d'essais inférieures à 65°C ( 65 + 20°C ).

d) Marquage

EEx : matériel certifié pour montage en zone dangereuse. Le marquage comporte également le symbole de protection adapté à la zone retenue, l'indication du groupe de gaz et la classe de température de surface.

Exemple : EEx d IIC T6

EEx - : matériel associé pour montage en zone sûre. La classe de température devenant inutile n'est plus indiquée.

Exemple : EEx ia IIC

Dernière édition: