Objectifs

- donner le principe de l’oxycoupage

- effectuer des réglages judicieux pour obtenir une qualité de coupe satisfaisante.

- mettre en œuvre son poste de travail

- réaliser des coupes en toute sécurité.

Introduction

Le principe de base de l’oxycoupage fut donné par Lavoisier en 1776 lorsqu’il réalisa l’expérience de la combustion d’un fil de fer dans une atmosphère d’oxygène. Après diverses études réalisées en Europe, le premier chalumeau coupeur industriel fut présenté à Liège en 1905. Avec un matériel et des gaz bien adaptés, l’oxycoupage permet de couper des épaisseurs d’aciers alliés et faiblement alliés de 3 à 1500 mm.

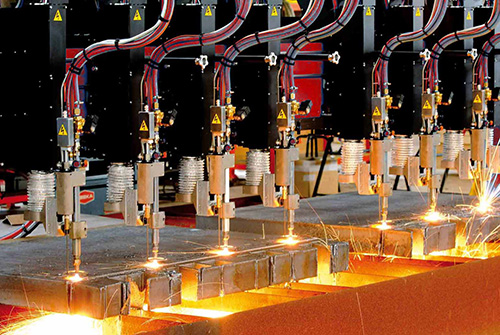

Applications

- sidérurgie

- chantier naval

- construction mécanique

- matériel ferroviaire

- et beaucoup de coupes préparatoires au niveau du soudage

Sa mise en œuvre facile, son faible coût en équipement et son faible coût de fonctionnement en font un procédé largement répandu.

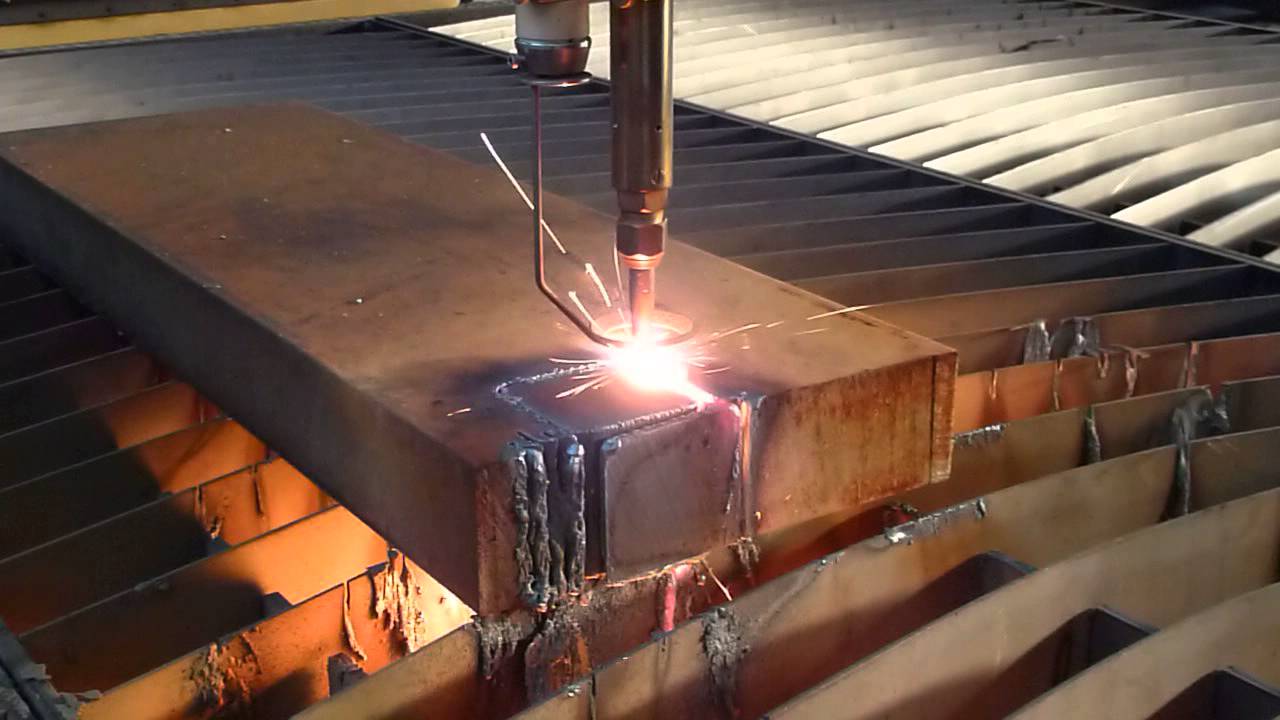

Principe de la découpe oxyacétylènique

Le métal est sectionné par combustion localisée et continue due à l’action d’un jet d’oxygène pur agissant sur le métal porté à la température d’ignition(pour les aciers : de 1000 à 1300°C). La température d’ignition est toujours inférieure à la température de fusion.

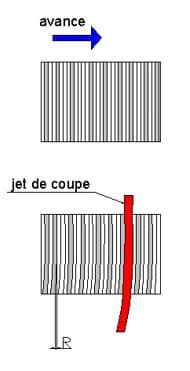

Le déplacement contrôlé de cette combustion créé un vide de matière : la SAIGNEE:

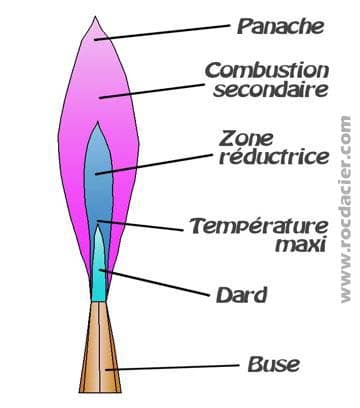

La flamme oxy-acétylénique résulte de la combustion d’un mélange d’oxygène et d’acétylène. Dans le dard se produit une combustion primaire

Description flamme

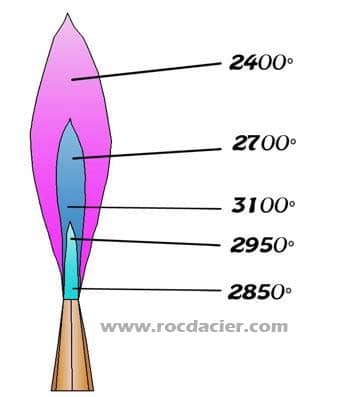

Température flamme

La flamme de chauffe

La combustion du fer avec l’oxygène pur dégage une forte chaleur. Toutefois, au début de l’opération d’oxycoupage et pour amorcer la réaction, il est nécessaire de chauffer localement le métal.

Pendant la coupe, le jet d’oxygène tend à refroidir le bord supérieur de la saignée.

Pour ces deux raisons, une source de chaleur supplémentaire est nécessaire ; c’est la flamme de chauffe.

Elle est généralement constituée de plusieurs petits dards répartis autour et à proximité du jet de coupe ; cette disposition permet un déplacement dans toutes les directions.

La flamme de chauffe est le facteur essentiel qui conditionne le temps d’amorçage de la réaction d’oxydation et elle influe très largement sur la qualité de l’arête supérieure de la saignée.

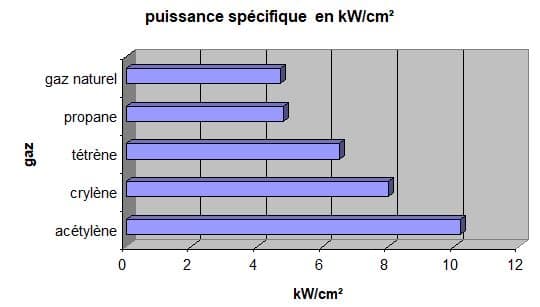

Choix du gaz combustible

Pour porter la surface de la tôle à la température d’amorçage (environ 1350°C), pour maintenir cette température à la partie supérieure de la saignée tout au long de l’opération, nous devons disposer d’une flamme dont la puissance spécifique est élevée.

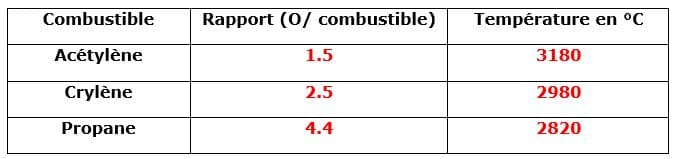

Le rapport de consommation a = volume oxygène / volume combustible est un élément important qui conditionne la température de la flamme.

Pour un combustible donné, le rapport de consommation détermine le temps d’amorçage.

Conditions pour une bonne découpe

- La chaleur dégagée par la combustion du métal dans l’oxygène doit être suffisante pour maintenir loca-lement la pièce à température d’ignition (l'ignition est l'état de la matière juste avant la fusion).

- La température du point d’amorçage doit être au plus égale à la température de fusion du métal de coupe.

- La température de fusion de l’oxyde formé soit au plus égal à la température de fusion du métal à couper afin que les produits de la réaction(scories) puissent s’éliminer au fur et à mesure de leurs ap-paritions.

- Le métal doit être oxydable.

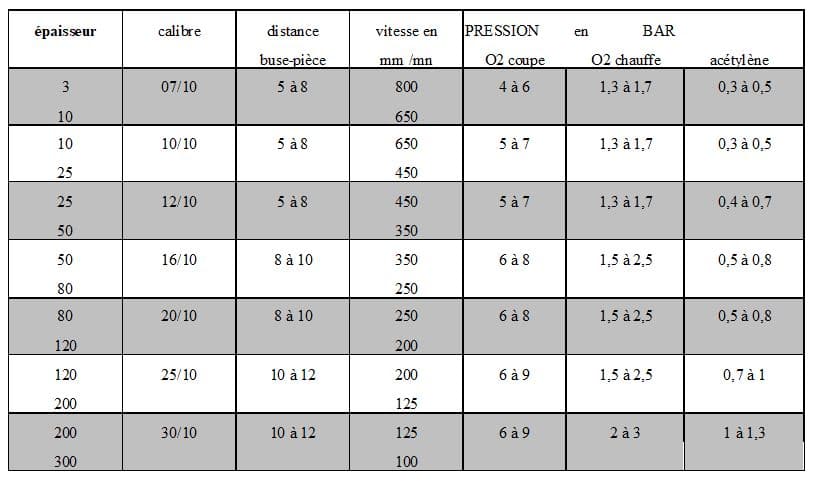

Choix du matériel et réglages en fonction de l'épaisseur

L’épaisseur de la pièce conditionne le choix du matériel à utiliser ainsi que les paramètres de réglage à appliquer.

A titre indicatif, nous proposons ci-après un barème général tous usage, dont les valeurs mentionnées sont une base de réglage correcte jusqu’à 300mm d’épaisseur:

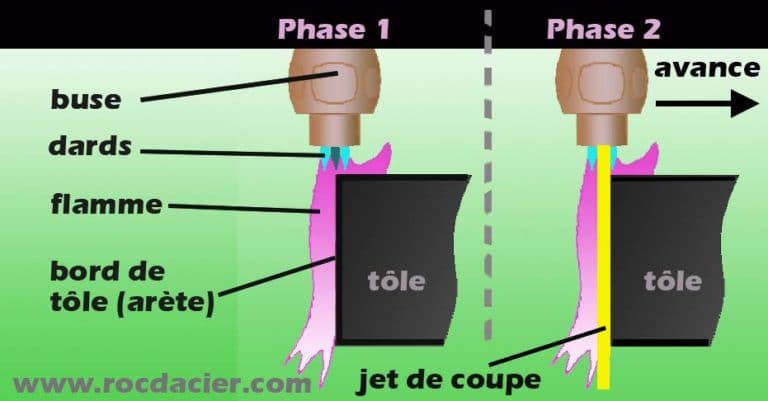

Procédure d'amorçage en bord de tôle

Phase 1:

- Positionner l’axe de la tête de coupe, sur l’arête d’amorçage..

- Régler la flamme de chauffe, légèrement carburante avec une puissance de chauffe permettant une longueur de panache (oxygène de coupe fermé) supérieure à l’épaisseur à couper.

-

Préchauffer l’arête d’amorçage jusqu’à la formation d’une goutte de métal en fusion.

Phase 2:

- Ouverture de l’oxygène de coupe et démarrage de l’avance de la machine dès que la saignée est établie.

Vitesse de coupe : tout retard pris en oxycoupage sur les fortes épaisseurs ne peut être rattrapé, il y a donc lieu d’afficher au démarrage la vitesse de coupe adéquate.

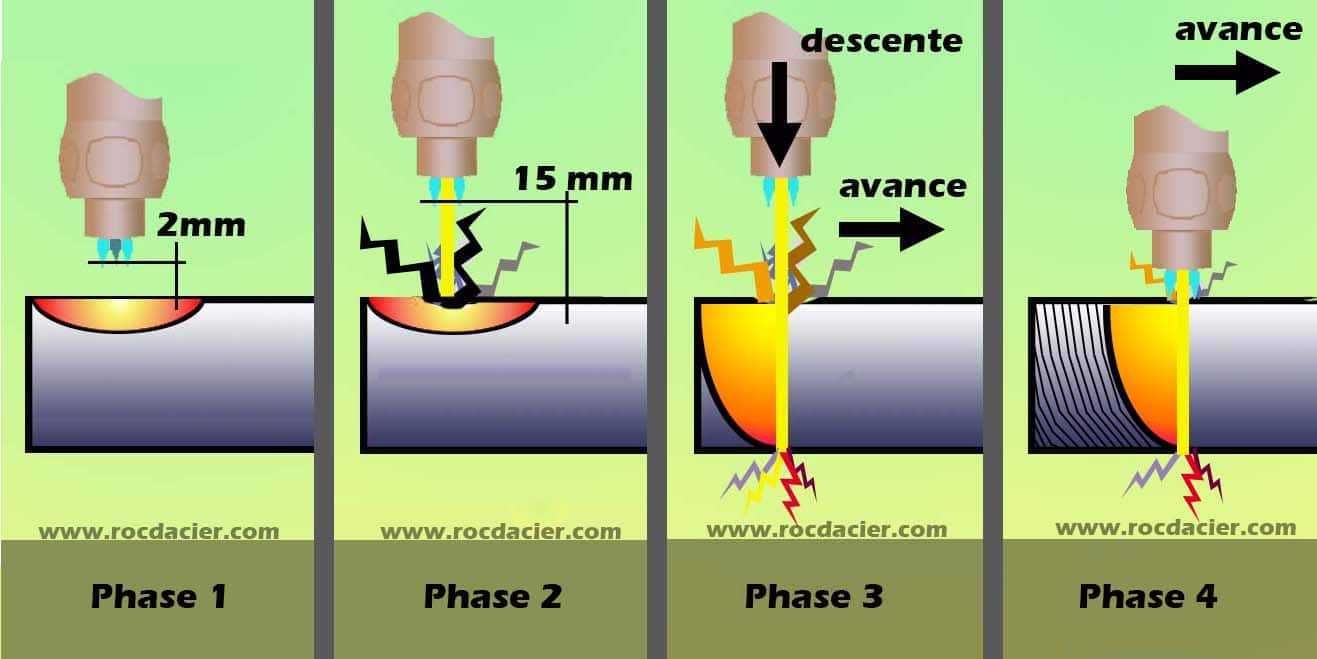

Procédure d'amorçage en pleine tôle

- Phase1: Préchauffer le point d’amorçage soit avec un régime de chauffe normal, soit avec un régime de surchauffe pour diminuer le temps d’amorçage.

- Phase 2: Relever la tête de coupe. Amorcer la coupe. Ouverture de l’oxygène de coupe et démarrage progressif de la machine.

- Phase 3: La coupe amorcée, abaisser la tête de coupe, si régime de surchauffe, retour en chauffe normale. Avance.

- Phase 4: Pour éviter tout collage d’oxyde, les dards de chauffe doivent lécher la tôle.

Mise en oeuvre d'un chalumeau en oxycoupage

Contrôle préalable

-Dans le cas de l’utilisation d’un chalumeau à mélangeur interne, l’injecteur est-il bien adapté au combustible utilisé ?

-Le chalumeau est-il parfaitement perpendiculaire à la tôle ?

-Les robinets de réglage sont-ils bien fermés ?

-La tête de coupe en place est-elle bien adaptée à l’épaisseur de la tôle et au combustible ?

-Les détendeurs sont-ils bien adaptés aux débits souhaités ?

Allumage de la flamme

-Ouvrir lentement les robinets de bouteilles ou les vannes de canalisation.

-Régler aux détendeurs les pressions d’utilisation en oxygène et combustible.

-Rechercher la présence de fuites.

-En cas de fuite, libérer la pression et remédier.

-Ouvrir légèrement le robinet d’oxygène (¼ de tour).

-Présenter la veilleuse sous la tête de coupe en ouvrant simultanément et lentement le combustible.

-Après allumage de la flamme, ajuster la puissance de la chauffe souhaitée en réglant la longueur des dards.

-Régler la pression d’oxygène de coupe pour les chalumeaux manuels la flamme de chauffe sera réglée avec l’oxygène de coupe ouvert.

-Ouvrir l’oxygène de coupe et contrôler l’aspect du jet. Il doit être long et régulier. Dans le cas contraire, nettoyer ou changer la buse.

-Régler la hauteur de la tête par rapport à la tôle.

Influence de quelques facteurs sur le procédé d'oxycoupage

La pureté de l’oxygène.

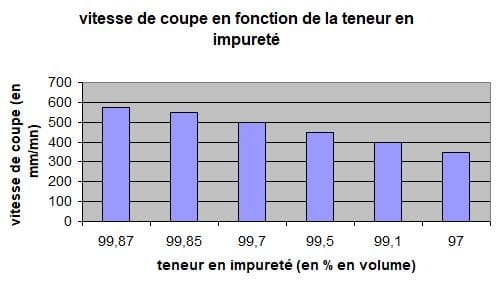

Le graphique de la page suivante montre l’influence de la pureté de l’oxygène sur la vitesse de coupe (tôle acier doux de 20 mm d’épaisseur, calibre de la buse : 10/10 de mm).

L’utilisation d’un oxygène de grande pureté implique du matériel et notamment des canalisations propres.

L’état de surface.

Les meilleurs résultats seront toujours obtenus sur des tôles propres (meulées ou sablées).

La calamine augmente le temps d’amorçage en pleine tôle.

Les tôles peintes engendrent quelquefois des oxydes adhérents qu’il est difficile de faire disparaître.

Elles tendent aussi à encrasser plus rapidement les têtes de coupe.

Hauteur entre tête de coupe et la tôle.

La hauteur entre la tête de coupe et la tôle est un facteur important agissant sur la fusion d’arête, le temps d’amorçage et la durée de vie de la tête.

Le travail en hauteur permet de s’affranchir des défauts de planéité des tôles et des souillures dues aux projections.

Le travail avec dards de chauffe affleurant la tôle donne toujours les plus beaux aspects de coupe ainsi que des temps d ‘amorçage courts. Toutefois, la durée de vie des têtes est réduite.

Oxycouper les différents aciers et les aciers inoxydables

– pour les aciers faiblement alliés : il n’y a pas pour ces matériaux de précautions particulières à prendre. On applique simplement le barème de coupe. Toutefois, à partir de 2% de chrome, une flamme de chauffe plus puissante s’avère nécessaire.

– les aciers au carbone non alliés et les aciers alliés demandent généralement un préchauffage de l’ordre de 100 à 450°C selon les nuances.

– les fontes, les aciers inoxydables peuvent être coupés moyennant l’utilisation de poudre de fer.

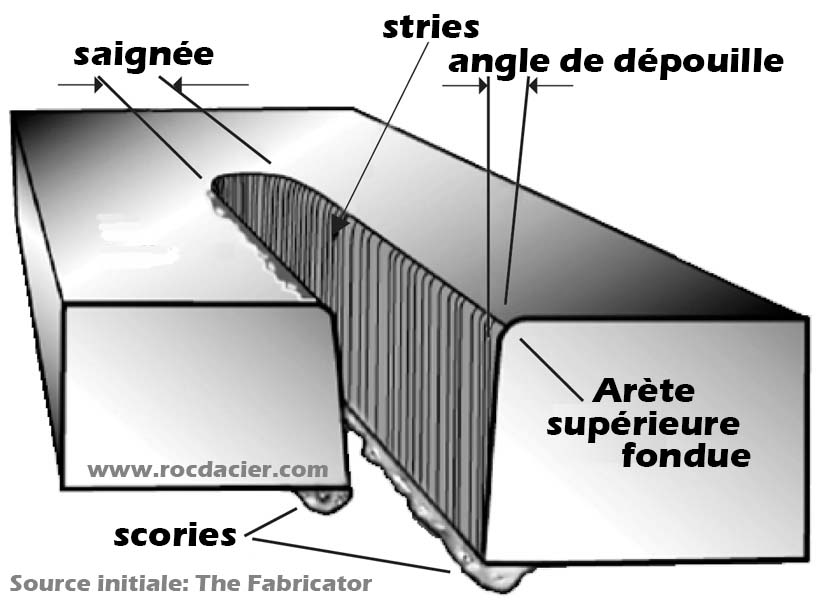

Le profil de la coupe

Malgré un déplacement régulier et une géométrie parfaitement cylindrique de jet de coupe, les parois de la saignée ou du profil de coupe ne sont pas lisses.

Les stries : Comme pour un procédé d’usinage mécanique, on observe des stries plus ou moins fines, plus ou moins profondes, qui dépendent des paramètres de réglage, du matériel utilisé, et de la nature de l’acier

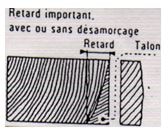

Le retard : En fonction de la vitesse de progression du jet de coupe les stries peuvent prendre un certain retard « R ».

Quand ce retard est trop important, un talon peut se former en sortie de coupe, empêchant les pièces de se séparer.

Le retard est dû essentiellement à l’accumulation d’oxydes dans la partie basse de la saignée, limitant ainsi l’efficacité du jet d’oxygène.

La fusion d’arête: Une flamme de chauffe mal réglée, trop près du métal, une vitesse d’avance trop faible, peuvent faire fondre le bord supérieur de la saignée.

Principaux défauts de coupe

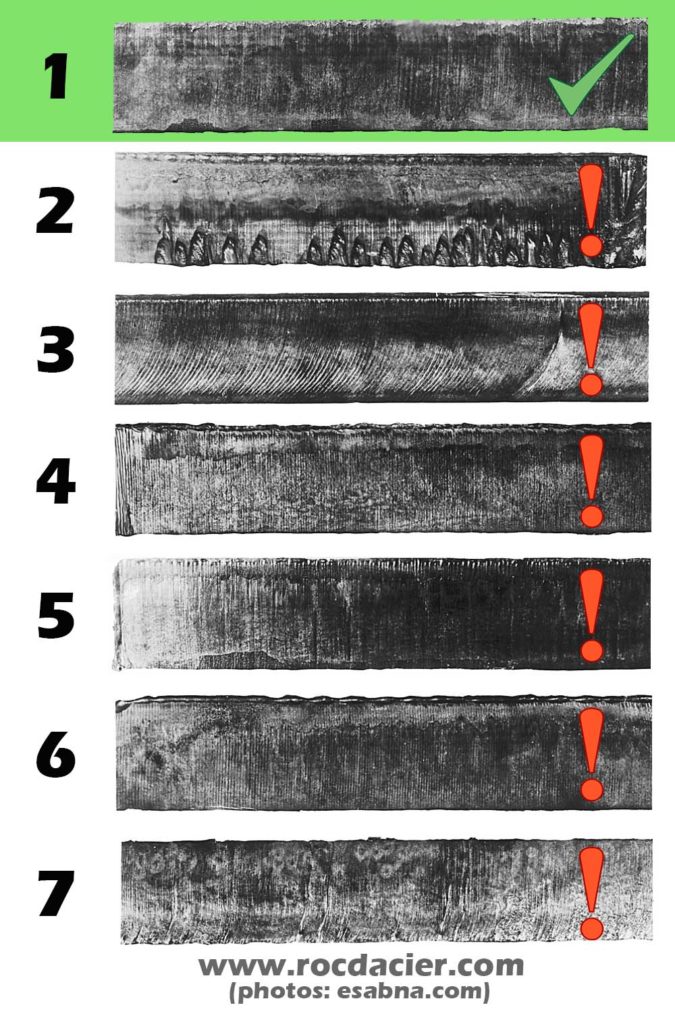

- Photo 1: Coupe correcte: la vitesse d'avance est bonne et les réglages sont bons.

- Photo 2: Gorges en partie inférieure: la vitesse d'avance est trop lente. On voit en partie inférieure des gorges importantes. Des scories importantes sous formes de gros globules apparaissent aussi. Le mélange gazeux peut aussi être mauvais.

-

Photo 3: Retard des stries exagéré: la vitesse d'avance est trop rapide ou alors la pression de l'oxygène de coupe est insuffisant (si la vitesse est correcte). Parfois la coupe peut aussi s'arrêter.

- Photo 4: Fusion des arêtes supérieures: la buse est trop éloignée de la surface supérieure de la tôle. Ou alors il peut s'agir d'une vitesse de coupe insuffisante ou encore d'une vitesse de coupe insuffisante.

- Photo 5: Surface non nette sur toute l'épaisseur: ce défaut est probablement dû à un excès de pression sur le jet de coupe (oxygène de coupe). Ceci a pour effet de déformer le jet de coupe.

-

Photo 6: Arête supérieure "soudée": défaut dû à un excès de préchauffage (flamme de chauffe excessivement chaude). Il peut s'agir aussi d'un déséquilibre entre le rapport oxygène/gaz combustible pour la flamme de chauffe.

-

Photo 7: Surface non régulière et non "lisse": Buse sale ou bouchée. Il est possible qu'un ou des orifices permettant la création du dard soient partiellement ou totalement bouché(s) par des projections d'acier en fusion.

Limiter les déformations en oxycoupage

Le chauffage localisé, dû à l’opération d’oxycoupage peut provoquer des déformations d’autant plus gênantes que l’épaisseur à couper est faible.

Ces déformations empêchent de respecter les côtes des pièces à oxycouper.

Pour limiter les effets de la dilatation, la pièce doit rester le plus longtemps possible solidaire de la tôle dans laquelle on découpe.

Pour arriver à ce résultat, on peut :

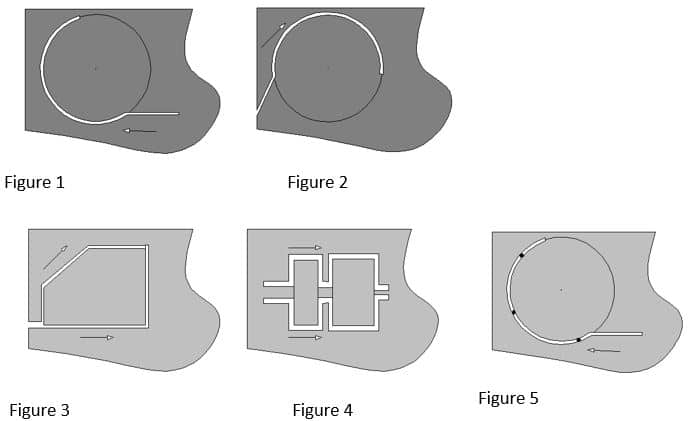

-Démarrer la coupe en pleine tôle (figure 1).

-Choisir judicieusement le point de départ et le sens d’avance (figure 2).

-Exécuter la coupe en plusieurs temps (figure 3).

-Exécuter la coupe en laissant des ponts de liaison entre la pièce et la tôle (figure 4).

-Placer des cales dans la saignée pour éviter tout déplacement de la pièce (figure5).

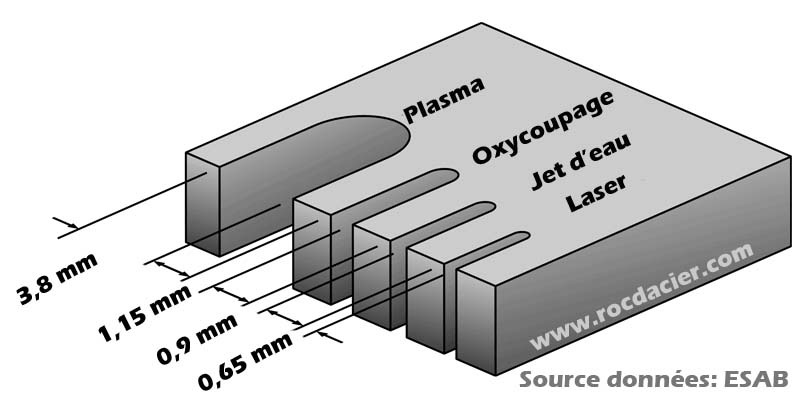

L’oxycoupage couvre une grande gamme d’épaisseurs, toutefois :

Si e = 5mm : déformation,

Si 6 < e < 20 : concurrencé par les procédés mécanique et le plasma

(Tolérances en oxycoupage : +/- 0.5mm)

Sécurité en oxycoupage

Les différents éléments de sécurité obligatoires pour pouvoir souder dans des conditions idéales de sécurité sont:

- un bleu de travail ou combinaison en coton

- des chaussures de sécurité

- une pince pour manipuler les pièces chaudes

- des gants

- des lunettes (OA), pour se protéger des protections et voir correctement les dards.

- des aspirations de fumées et éventuellement un masque pour filtrer les poussières de découpe.

Sécurité: détendeurs et tuyaux

Les détendeurs :

-Ils doivent être adaptés eu type de distribution et au type de gaz.

-Ils doivent pouvoir assurer les débits, notamment si plusieurs chalumeaux sont à alimenter.

Les tuyaux :

-Ils doivent être chimiquement neutre par rapport aux gaz véhiculé.

Produits Rocdacier

Quelques produits sont en vente sur le site : livres, posters, vêtements ignifugés, stickers…