Sommaire pour la partie suivante du Chapitre 1 de l’ouvrage de Jean Maton « Technologie du soudage »

Cette partie traite des essais mécaniques et dans ce second temps de l’essai de dureté. Si vous souhaitez voir la partie qui traite des propriétés physiques et mécaniques des matériaux , de l' essai de traction ou le cours suivant qui parle de l’essai de résilience

1.3 ESSAIS MECANIQUES- 1.3.1 Essai de traction

- 1.3.2 Essais de dureté ( Hardness test )

- 1.3.3 Essai de résilience Charpy ( Ingénieur français 1864 – 1945 )

- 1.3.4 Essai de dureté « Shore »

- 1.3.5 Essais de pliage

Ce sont des essais non destructifs, donc réalisables directement sur les pièces à réaliser. Ils fournissent une indication intéressante pour détecter les phénomènes de trempe ou l’analyse des conséquences métallurgiques d’une opération de soudage. Ils consistent à mesurer la pénétration d’un outil conventionnel dans la zone à tester sous une charge déterminée. La mesure porte :

- Soit sur la profondeur de pénétration

- Soit sur la taille de l’empreinte laissée

Les essais permettent de renseigner l’utilisateur sur la résistance à l’usure par frottement, la capacité à s’usiner, l’homogénéité du matériau, l’efficacité des traitements thermiques, ….

En soudage, les duretés sont mesurées dans des zones précises, à savoir :

- Dans la soudure

- Dans la zone de liaison

- Dans les zones thermiquement affectées ( ZAT )

- Dans les métaux de base

- Normes à utiliser :

- Essais de dureté Brinnell EN ISO 6506-1

- Essais de dureté Vickers EN ISO 6507-1

- Essais de dureté Rockwell EN ISO 6508-1

1. Essai Brinnell ( HB )

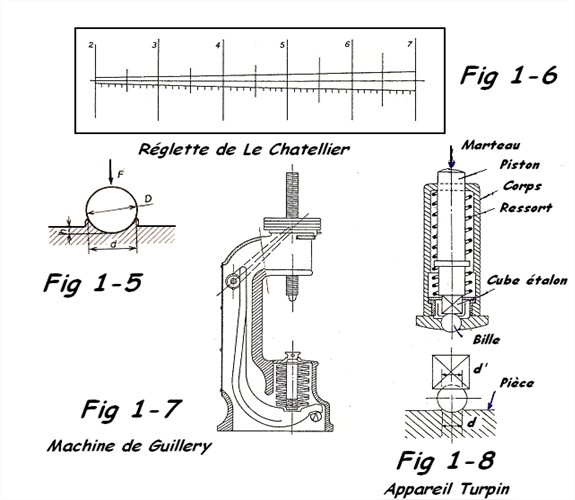

a) But : Mesurer la dureté superficielle des métaux. On mesure le diamètre moyen ( d ) de l’empreinte laissée par le pénétrateur sur la surface du matériau, après enlèvement de la charge.

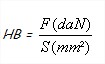

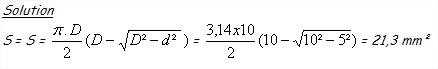

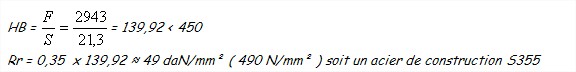

b) Calcul de la dureté Brinnell : L’épaisseur de la pièce doit être au minimum de huit fois la profondeur de l’empreinte afin qu’aucune déformation ne soit visible sur la face opposée. La dureté Brinnell ( HB ) est égal au quotient de la force ( F ) exercée sur la bille, par l’aire ( S ) de l’empreinte assimilée à une calotte sphérique soit

Note : HBS pour bille sphérique, HBW pour bille en tungstène

D = diamètre de la bille en mm

F = charge de l’essai en daN

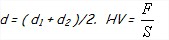

d = diamètre moyen de l’empreinte en mm => d = ( d1 + d2 )/2

h = profondeur de l’empreinte en μm

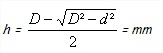

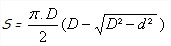

S = aire de l’empreinte en mm² =>

Exemple: Pour l’acier, on peut adopter F = 2943 daN et D = 10 mm, mais parfois F = 981 daN et D = 5 mm.

Désignation : HB 5 / 750 / 20 ( D = 5 mm ; h = 750 μm ; 20 = durée de maintien de la charge en secondes )

Remarques : L’essai Brinnell est déconseillé pour une dureté de matériau HB > 450.

Pratiquement, on mesure directement l’empreinte ( d ), au moyen de réglette de Le Chatellier( Fig 1-6 ) et on lit la valeur de HB sur un diagramme ou un tableau établis pour des valeurs de F et D. Le diamètre de l’empreinte ( d ) doit être compris entre 0,24 et 0,6 D pour que le retrait élastique reste négligeable par rapport au retrait plastique.

L’essai Brinnell ne se prête pas à la mesure de dureté des couches superficielles ( cémentées par exemple ) ou des tôles minces.

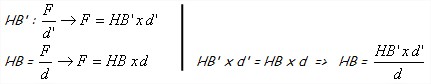

c) Essai de dureté par comparaison Fig 1-8 : L’essai a pour but de déterminer la dureté HB superficielle des matériaux. La bille est placée en sandwich entre la pièce à essayer et un cube étalon, dont la dureté est connue et se trouve voisine de celle supposée de la pièce à essayer. La charge F provoquée par l’action d’un coup de marteau, imprime la bille sur la pièce et sur le cube étalon. La comparaison des deux empreintes permet de déterminer la dureté HB de la pièce à essayer.

– Dureté de la pièce étalon – Dureté de la pièce à essayer

S = aire de l’empreinte pièce et F = valeur de la charge

Les duretés étalon et pièce étant voisines s et S sont admises proportionnelles à d’ ( diamètre de l’empreinte sur l’étalon ) et d ( diamètre de l’empreinte sur la pièce ) :

Exemples : Pour le laiton HB varie de 52 à 90

- Pour les bronzes HB varie de 80 à 117

- Pour les aciers extra-doux HB = 110

- Pour les aciers mi-durs HB = 170

- Pour les aciers durs HB = 315

N.B : Pour le cuivre et l’aluminium Rm ≈ 0,5 HB et pour le duralumin Rm ≈ 0,4 HB

Exercice résolu:

Sur une éprouvette en acier utilisée en construction métallique, l’effort exercé sur la bille ( D = 10 mm ) est de 2943 daN. Après essai, on détermine le diamètre moyen de l’empreinte d = 5 mm. En déduire les valeurs de HB et Rm ( Rr ).

2. Essais Vickers ( HV )

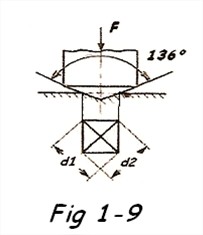

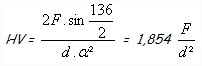

a) Principe : Il consiste à imprimer, dans la pièce, un pénétrateur ( diamant industriel ) en forme de pyramide à base carrée ayant un angle au sommet de 136°. On mesure,, par la suite, la diagonale de l’empreinte.

La charge normale d’essai est de 29,4 daN, appliquée pendant 10 à 15 secondes. On peut également employer l’une des charges suivantes : 4,9 – 9,8 – 19,6 – 49 – 78,4 – 98 daN. Avec des charges inférieures à 4,9 daN, on se trouve dans le domaine des micro duretés. Les charges supérieures à 98 daN, sont parfois utilisées avec une pyramide en acier trempé sur des matériaux de faible dureté. On mesure les deux diagonales de l’empreinte. La diagonale moyenne soit

F = charge de l’essai en daN

S = section de l’empreinte en mm²

Désignation : HV10 = charge d’essai de 9,8 daN pendant 10 à 15 s

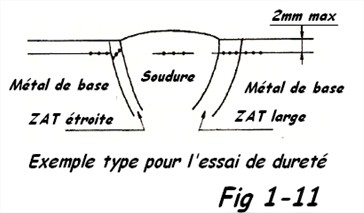

b) Essai de dureté Vickers sur les assemblages soudésIl se pratique à température ambiante ( 20 °C ). L’essai est réalisé sur une coupe de la soudure. Un polissage et une attaque auont été réalisés au préalable, afin de faire apparaître clairement la morphologie du cordon ( soudure, zones de liaison, ZAT, etc … )(ZAT = Zone Affectée Thermiquement )

Pour HV10, la charge sera de 98,07 N, maintenue entre 10 et 15 s. Cette méthode Vickers est préconisée par la norme EN 299-3.

On réalise des empreintes dansla zone fondue, la ZAT et le métal de base avec pour objectif de mesurer et enregistrer les plages de valeurs relevées sur l’assemblage soudé. Par ligne de filiation ( situées à 2 mm max sous la surface ), il doit y avoir 3 empreintes pour chacune des zones rencontrées ( Fig 1-11 ). La première empreinte de la ZAT doit être située près de la zone de liaison. Les résultats de l’essai de dureté doivent satisfaire à la norme EN 288-3.

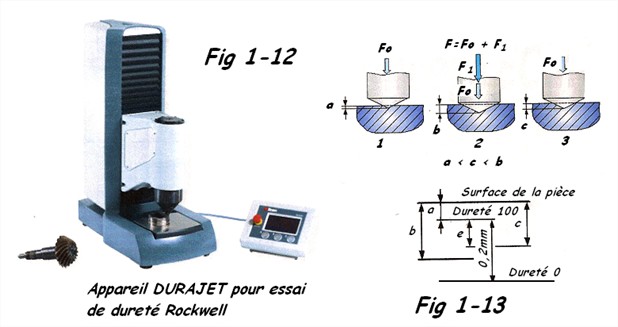

3. Essai Rockwell ( HRB ou HRC )

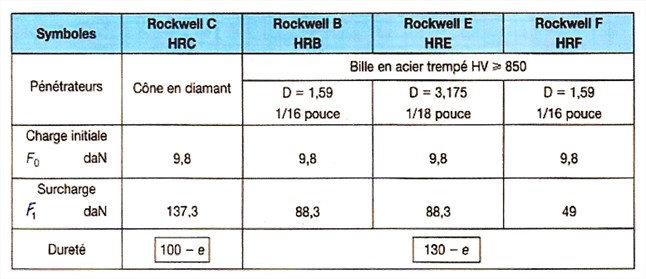

a) Principe : Il consiste à imprimer dans la couche superficielle de la pièce à essayer, un pénétrateur normalisé ( EN ISO 6508-1 ) qui peut être un cône en diamant industriel ( HRC ) ou une bille en acier trempé ( HRB ) sur lequel on applique une faible charge. L’essai se déroule en 3 phases.

1. Application sur le pénétrateur d’une charge initiale Fo = 98 N ( 9,8 daN ), ce qui permet d’éliminer les incertitudes propres aux défauts de surface. Le pénétrateur s’enfonce d’une profondeur initiale ( a ). Cette profondeur étant l’origine qui sera utilisée pour le calcul de la dureté Rockwell.

2. Application d’une force supplémentaire ( F1 ) et le pénétrateur s’enfonce d’une profondeur ( b).

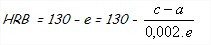

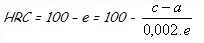

3. Relâchement de la force ( F1 ) et lecture de l’indicateur d’enfoncement, c’est-à-dire la valeur e = enfoncement rémanent. e = c – a = mm

– Echelle B : Pour les matériaux ayant une charge de rupture à la traction ( Rm ) comprise entre 340 et 1000 N/mm² ( acier, fonte, titane … )

– Echelle C : Pour les matériaux ayant une charge de rupture à la traction ( Rm ) > 1000 N/mm².

Les échelles B et C sont les plus utilisées.

- L’essai Rockwell HRE est utilisé pour la fonte, les alliages d’aluminium et de fonte.

- L’essai Rockwell HRF est utilisé pour le cupro-nickel et les alliages cuivre-nickel-zinc.

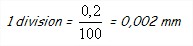

- Il existe d’autres échelles N, T pour la dureté Rockwell superficielle par exemple ( 1 division = 0,1/100 = 0,001 mm )

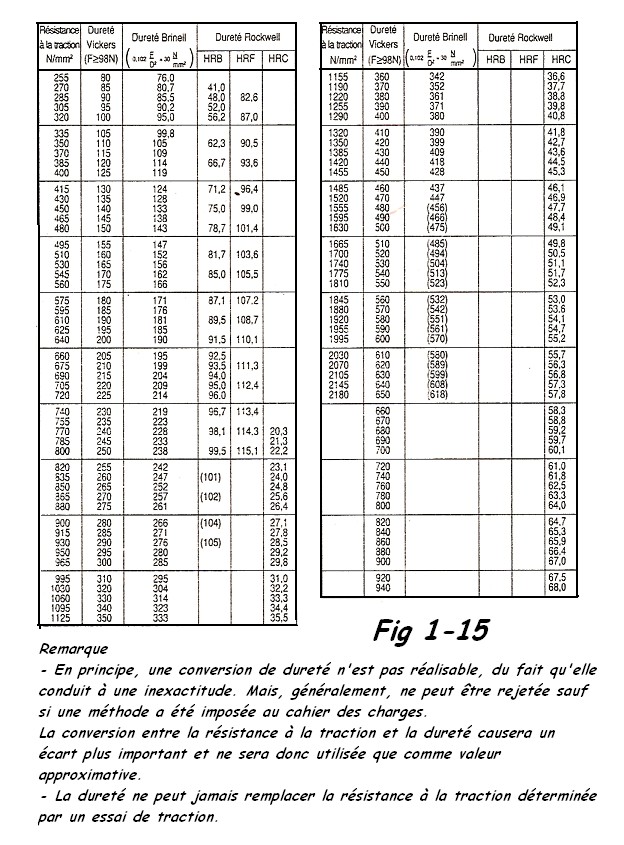

c) Tableau de conversion de résistance de rupture ( Rm ) à la traction et dureté Vickers et Rockwell

Si vous souhaitez voir le cours suivant sur l'essai de résilience (CHARPY)… ou le cours précédent sur l' essai de traction

Ou si vous souhaitez en savoir plus sur les propriétés physiques et mécaniques des matériaux ou retourner à la table des matières

Produits Rocdacier

Quelques produits sont en vente sur le site : livres, posters, vêtements ignifugés, stickers…