Préambule

Ceci est ma propre interprétation de la norme EN 1011-2. Il est possible que j’ai fait des approximations non convenables. Dans ce cas, merci de me contacter et de me corriger. Mail (rocdacier@ gmail com) ou forum ou facebook.

En cours de rédaction. Il manque actuellement quelques courbes et quelques liens.

Enoncé

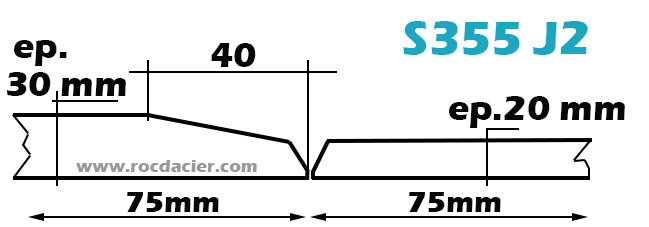

A l’aide des méthodes A (C2), B (C3) de la norme NF EN 1011-2 et avec Séférian, nous devons déterminer les éventuelles températures de préchauffage pour la configuration suivante:

Nuance: S355 J2

Procédé utilisé: 135

Fil utilisé: SAF-FRO FILCORD E (Classe hydrogène D)

Intensité mesurée: 222 A

Tension mesurée: 27 V

Vitesse de soudage: 30 cm/min

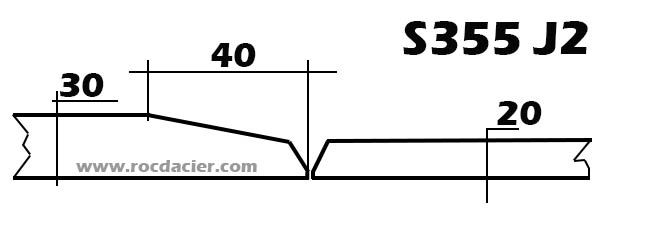

Schéma de la préparation:

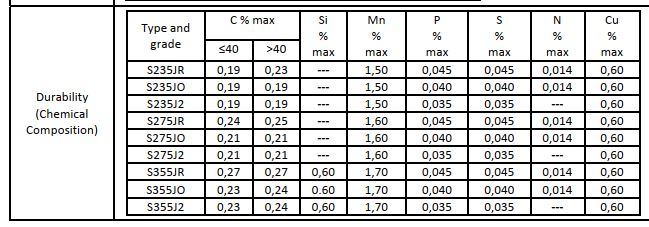

Extrait de certificat matière du S355 J2:

Cours requis et norme NF EN 1011-2:

Déterminer la température de préchauffage avec EN 1011-2 - Méthode A - C2

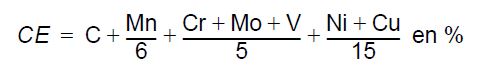

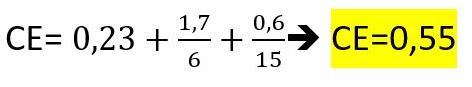

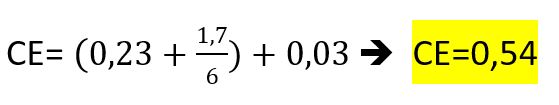

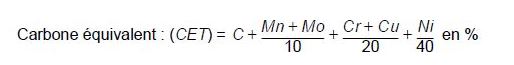

Phase a: Déterminer le Carbone équivalent grâce à la formule:

La norme indique aussi que si seuls le carbone et le manganèse sont indiqués dans le certificat matière il convient d’ajuster le résultat avec un ajout de 0,03. Comme ici le cuivre est donné, on peut essayer avec la formule qui ne fait intervenir que le carbone et le manganèse soit:

On constate que la valeur est « identique » dans les 2 cas. On constate aussi que la méthode s’applique puisque nous somme avec un acier non allié et que notre Ce est compris entre 0,30 et 0,70.

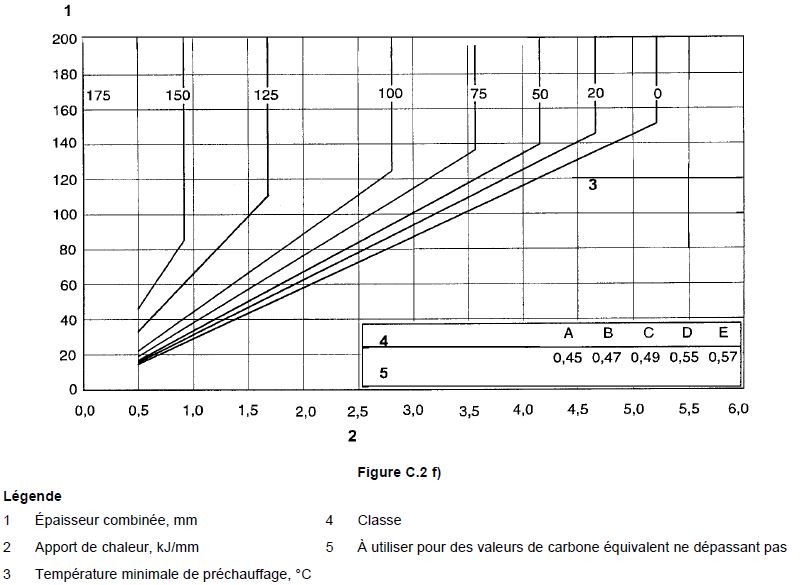

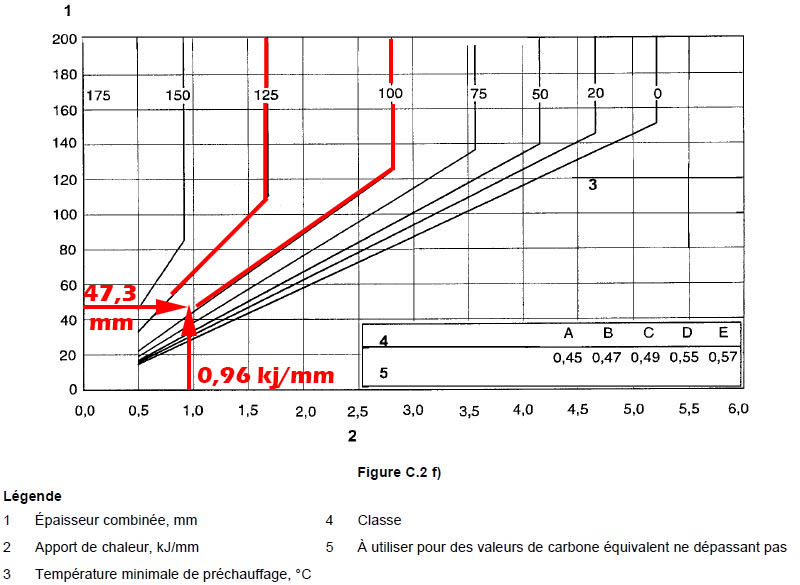

Dans notre cas, on utilise un fil d’apport dont la classe d’hydrogène est D et le carbone équivalent de 0,55. On utilisera le tableau C2.f de la norme. Il faut néanmoins calculer l’apport de chaleur et l’épaisseur combinée afin de pouvoir utiliser le graphique.

L’épaisseur combinée correspond pour notre soudure avec délardage à la somme des épaisseurs de métal de base moyennée sur une distance de 75mm.

Je pars de l’hypothèse qu’on va négliger la préparation. Pour l’épaisseur de 20 mm, comme elle est constante, on prendra d2=20 mm. Pour le calcul de la valeur d1 on doit calculer la valeur moyenne de la deuxième épaisseur sur 75mm. Donc on va considérer qu’on a une épaisseur moyenne de 25 mm (20+30/2) sur 40 mm + 30 mm sur 35 mm. Donc l’épaisseur d1= (25x(40/75))+(30x(35/75)). d1= 27,3 mm. Donc on a une épaisseur combinée de d1+d2 (voir norme) = 27,3+20 = 47,3 mm.

Epaisseur combinée utilisée: 47,3 mm

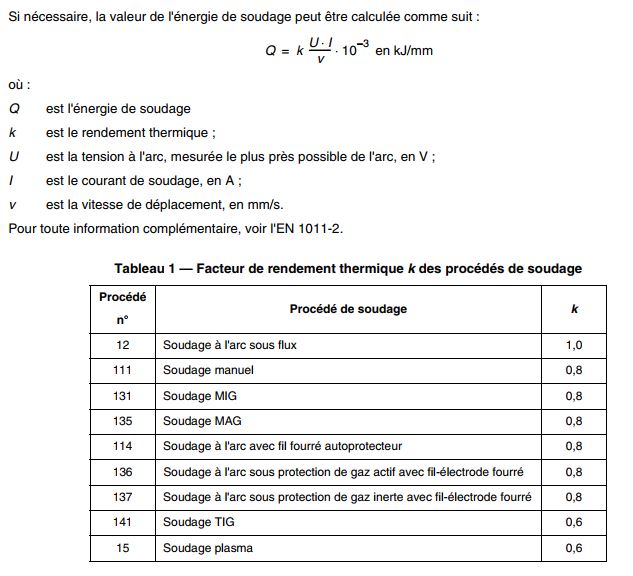

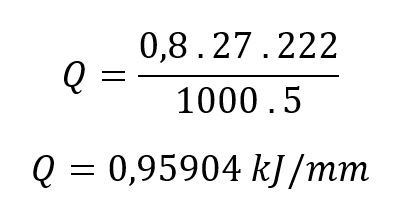

Nous avons besoin de calculer l’apport de chaleur (appelé ici énergie de soudage) tel qu’il est défini dans la norme NF EN 1011-1:

Pour notre cas, on a :

– k = 0,8 (Procédé MAG)

– U = 27 V

– I = 222 A

– v = 30 cm/min soit 300 mm pour 60s. donc 5mm/s ==> v= 5mm/s

Déterminer la température de préchauffage avec EN 1011-2 - Méthode B - C3

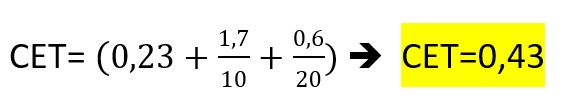

Avec cette méthode on calcule le carbone équivalent avec la formule suivante

Pour nos valeurs, avec C=0,23, Mn=1,7 et Cu=0,6:

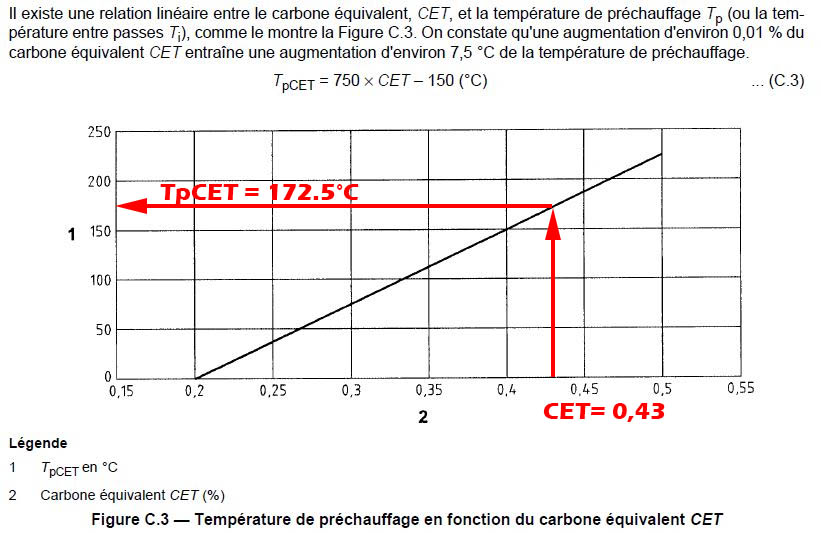

Calcul de TpCET avec la formule TpCET= 750x CET -150 (°C):

TpCET = (750 x 0,43)-150

TpCET = 172.5 °C

Rappel: TpCET et le calcul de la température de préchauffage en prenant en compte le carbone équivalent. On peut aussi le mesurer graphiquement(moins précis):

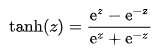

Calcul de Tpd (Température de préchauffage en prenant en compte l’épaisseur de la tôle):

Soit on utilise la formule, ou le graphique. Dans cette formule tgh correspond à la fonction de la tangente hyperbolique. Sur les calculatrices modernes, vous pouvez taper tanh(). Dans le cas où vous n’auriez pas la fonction tanh(), vous pouvez aussi remplacer tanh(z) par:

Dans notre cas on peut calculer Tpd = 160x tgh((20+27,3/2)/35)-110 (°C)

Le calcul de 20+27,3/2 correspond à la moyenne des épaisseurs.

On obtient par calcul Tpd = -15.8°C

On peut aussi l’estimer graphiquement:

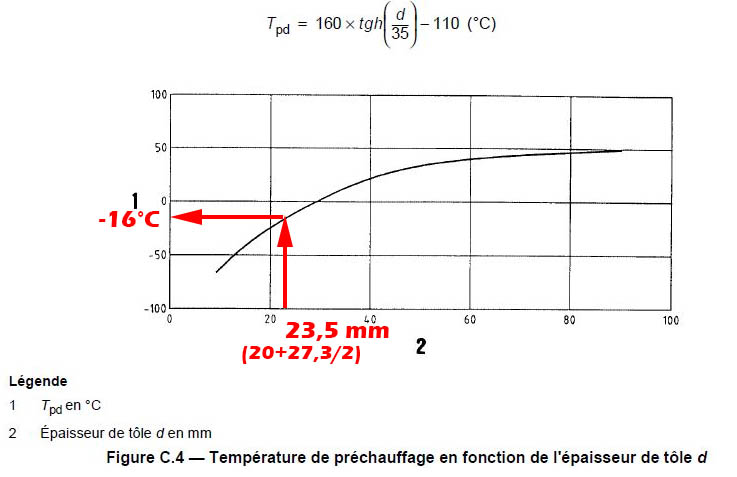

Calcul de TpHD (prise en compte de l’hydrogène): La formule est TpHD = 62 x HD 0.35 –-100(°C)

Donc pour notre cas, on va calculer TpHD = 62 x 5 0.35 -100 (5 correspond au maximum de 5 ml/100g de métal déposé)

Donc TpHD = 8,9°C

On peut l’estimer graphiquement:

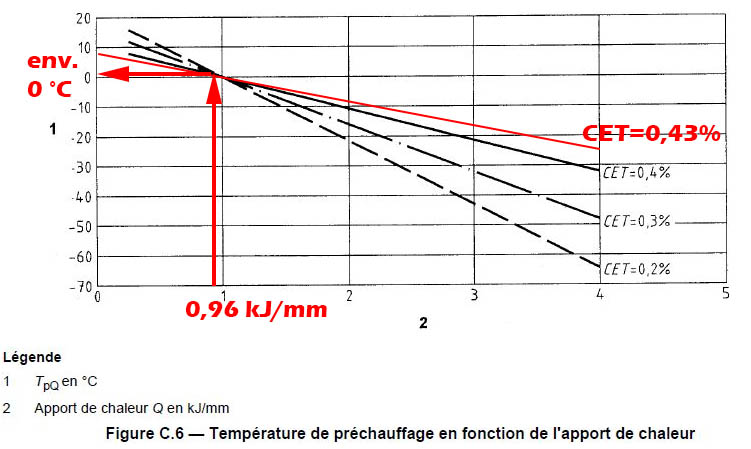

Calcul de TpQ (Prise en compte de l’apport de chaleur):

TpQ= ((53 x CET -32)x Q)-53 x CET + 32 (°C)

Donc TpQ = ((53 x 0,43 – 32) x 0,96 – (53 x 0,43) +32

TpQ = 0,37 °C

Estimation graphique:

La température de préchauffage TP = TpCET + TpD + TpHD + TpQ

TP = 172,5 -15,8 + 8,9 + 0,37

TP = 166 °C selon cette méthode

Déterminer la température de préchauffage avec Séférian

Avec Séférian la formule utilisée pour calculer le Carbone équivalent correspond à:

[ C ] = ( (360 x C) + (40 x(Mn + Cr)) + (20 x Ni) + (28 x Mo) ) / 360

[ C ] = (360 x 0.23) + (40 x (1,7 + 0) + (20 x 0) + (28 x 0) / 360

[ C ] = 0.42

. Donc on peut prendre Ceq = 0,42. Les épaisseurs moyennes calculées sont de 20+27,3/2 = 23,65 mm.

Le carbone équivalent compensé (avec prise en compte de l’épaisseur ) est Ceq.C= Ceq x (1+0,005e)

Ceq.C = 0,42 x (1+0,005 x 23,65) donc Ceq.C = 0,469

Calcul de la température de préchauffage: avec la formule Tp = 350√ (Ceq.C – 0.25)

Tp = 350√ (0,469 – 0.25) donc Tp = 163 °C

Déterminer la température de préchauffage avec BWRA

Une autre alternative consisterait à utiliser BWRA pour déterminer la température de préchauffage:

Cette méthode est utilisée particulièrement pour le soudage à l’électrode enrobée. Dans notre cas, on ne pourra pas l’utiliser

Conclusion

Avec la méthode A de la norme NF EN 1011-2, on obtient : entre 100 et 125°C

Avec la méthode B de la norme NF EN 1011-2, on obtient :166°C

Avec la méthode de Séférian, on obtient : 163°C

Etant donné les écarts suivant les méthodes, il conviendra d’effectuer un préchauffage dans les pages de 100 à environ 200°C.

Il faudra ajuster autour en fonction des résultats obtenus.

Produits Rocdacier

Quelques produits sont en vente sur le site : livres, posters, vêtements ignifugés, stickers…