La norme NF EN 1011-2

Cette norme s’applique aux aciers ferritiques sans prendre en compte les aciers inoxydables ferritiques. Elle couvre donc les aciers des groupes 1 à 7 de la norme CR ISO 15608. Attention, ceci est une présentation de la norme. Elle n’est pas complète. Seuls les éléments qui me paraissent les plus judicieux sont exposés.

Prendre en compte la soudabilité

Afin d’agir sur la soudabilité, il est nécessaire d’agir sur certains facteurs comme:

- la conception des joints

- la fissuration par l'hydrogène

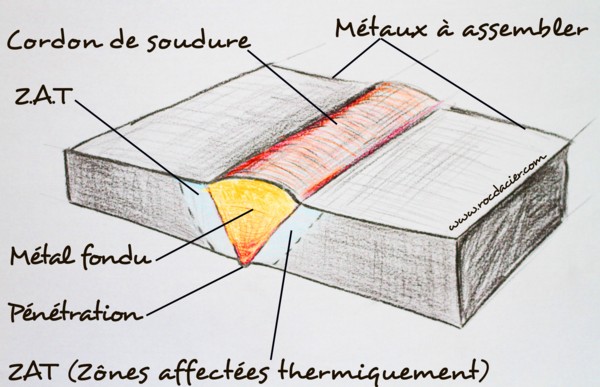

- la ténacité et dureté de la zône affectée thermiquement (ZAT)

- la fissuration à la solidification

- l'arrachement lamellaire

- la corrosion

Une attention particulière devra être portée à la ZAT. L’expérience montre que selon les conditions de soudage, les zônes affectées thermiquement sont modifiées de manière rarement favorables.

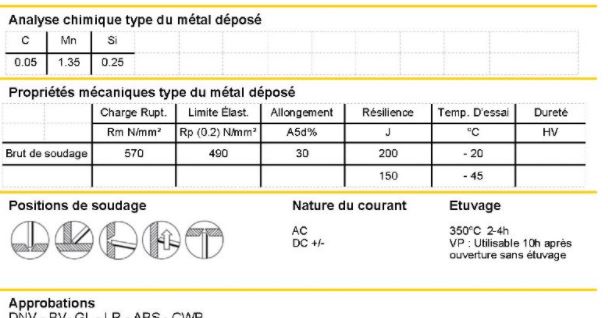

Suivre les préconisations des fabricants pour les consommables

La norme explique qu’il est nécessaire de prendre en compte les précautions particulières des fabricants. Il peut s’agir de protections spéciales ou de traitements particuliers durant le stockage. Il peut s’agir aussi d’information concert l’étuvage ou le séchage. Après ce séchage ou étuvage, il est primordial de les protéger contre une éventuelle reprise d’humidité. Lors de teneurs contrôlées en hydrogène, il est recommandé que les soudeurs reçoivent leurs électrodes en carquois chauffés ou en emballages étanches. Les moyens de séchage doivent permettre de mesurer les températures.

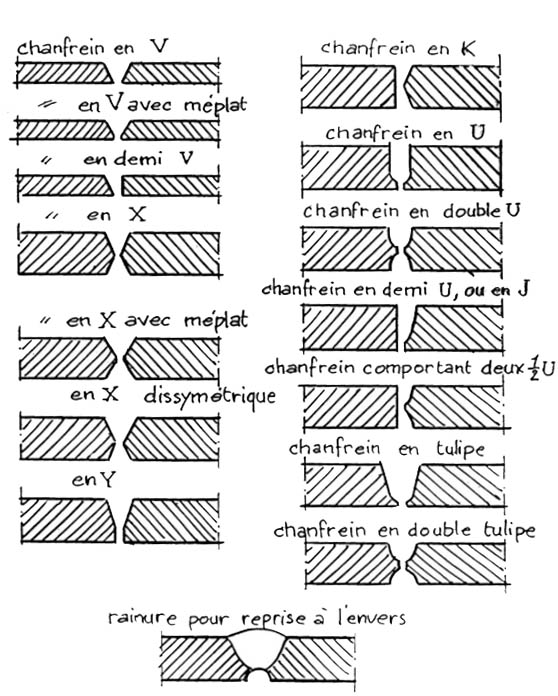

Les soudures bout à bout

Pour éviter les concentrations de contraintes au niveau des soudures, il est intéressant de s’inspirer de la norme EN 29692. pour les soudures à l’arc électrode enrobée et sous protection gazeuse avec fil fusible (MIG/MAG).

On note aussi que l’emploi de latte en cuivre peut provoquer une contamination du métal par le cuivre. De même l’utilisation de latte-support temporaire ou subsistante doit être réalisée de sorte que la fusion des bords se fasse sans difficulté et que cette fusion des bords soit complète.

Les soudures en angle

Pour les soudures en angle, il est primordial (sauf spécifications contraires) que les bords des pièces à souder soit en contact le plus « intime » possible. Tout jeu est donc à éviter pour limiter les amorces de fissuration. Sauf indications spécifique, le jeu ne doit jamais dépasser 3 mm. Il peut être nécessaire d’accroitre l’épaisseur de la gorge pour compenser un jeu trop important. Sauf spécification spécifique, le début ou la fin des cordons ne doivent pas se trouver près des angles.

Préparation des bords

Bords soudés

De manière générale, toute entaille de grande dimension ou imperfection géométrique doit être corrigée par un dépôt de métal fondu qui sera réalisé selon un mode opératoire de soudage qualifié. Le dépôt sera ensuite meulé et arasé pour que la finition soit acceptable.

Bords non soudés

On doit veiller à ce que les bords cisaillés, coupés thermiquement ou non, ayant subis un gougeage, ne devront pas influer défavorablement sur la pièce. On peut éliminer une trempe locale par un traitement thermique approprié ou par un traitement mécanique. Par exemple, le meulage de 1 à 2 mm de la face coupée permet normalement d’éliminer la face trempée. Lorsque qu’on utilise une découpe thermique, on peut diminuer l’effet de trempe locale en réduisant la vitesse de coupe ou en préchauffant la pièce avec coupage. Il est possible aussi que l’aciériste donne des indications précises concernant les précautions a adopter pour la coupe thermique ou mécanique afin de réduire la dureté des bords coupés.

De manière générale, les soudures en U et J sont a privilégier par rapport aux soudures en V et demi V car elles demandent moins de métal fondu et réduisent les déformations. De même, les soudures alternées sur chaque faces du joint permettent de mieux équilibrer les déformations.

Préchauffage

Les points de mesure pour le préchauffage doivent être conformes à la norme EN ISO 13916. Seules les distances entre les points de mesures et l’axe de la soudure doivent être au moins de 75 mm pour toutes les épaisseurs.

Pointage des pièces

On recommande une longueur minimale de 50 mm pour les pointages de soudage. Pour des épaisseurs inférieures à 12 mm, cette longueur minimale sera de 4x l’épaisseur de la pièce à souder la plus épaisse. Pour les épaisseurs supérieures à 50 mm ou ayant une limite d’élasticité supérieure à 500 Mpa, il convient d’augmenter la longueur et les dimensions des cordons de pointage.

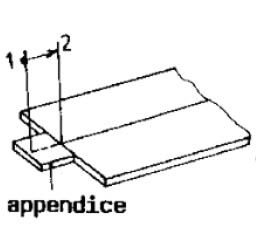

Appendices

Si un procédé thermique est utilisé pour supprimer les appendices en début ou fin de cordon, il faut laisser une partie de ces attaches qui seront ensuite enlevées par un meulage minutieux.

Apport de chaleur (complément d'informations plus loin)

L’apport est calculé à partir de la vitesse de soudage (voir norme EN 1011-1). En cas de balayage à l’électrode enrobée, il convient de limiter l’amplitude du balayage à 3x le diamètre de l’âme de l’électrode. Dans le cas particulier du soudage à l’arc avec fils multiples l’apport de chaleur est calculé comme étant la somme des apports de chaleur pour chacun des fils utilisant les paramètres individuels de tension et d’intensité.

Descriptif de mode opératoire de soudage

La norme EN 1011-2 actuelle indique que les DMOS doivent être conforme à la norme EN 288-2. Vu que cette norme est obsolète, je pense qu’on peut se référer à la norme NF EN ISO 15609-1 de 2019. Ils doivent inclure les précisions suivantes:

- Soudage en atelier ou sur chantier

- Epaisseur combinée maximale si l'annexe C.2 est utilisée ou l'épaisseur de tôle si l'annexe C.3 est utilisée. (voir plus loin)

- Classe d"hydrogène (voir C.2.3 et C.3.2)(voir plus loin)

- Apport de chaleur

- Soudures de pointage

Traçabilité

Si le contrat prévoit d’utiliser un marquage par poinçonnage dur, des informations sur l’emplacement devront être fournies

Contrôles et essais

Il faut observer un délai de 16h entre la fin du soudage et le début du contrôle final afin de prendre en compte le phénomène de fissuration différée. Ce délai peut être réduit pour les matériaux minces ayant une limites d’élasticité inférieure à 500 N/mm². Il peut être augmenté pour les matériaux dont les épaisseurs sont supérieures à 50 mm ou dont la limite d’élasticité est supérieure à 500 N/mm². Le délai doit être indiqué dans les rapports de contrôle. Les soudures ayant subi un traitement thermique pour réduire la teneure en hydrogène ou ayant été relaxés ne nécessitent pas de délai supplémentaire entre le traitement thermique et le contrôle final. Les refusions (TIG par exemple) doivent être exécutées avant le contrôle final.

Les peintures ou traitements similaires sont faits après le contrôle et la qualification si elles sont imposées.

Réparation des soudures non conformes

Toute soudure non conforme doit évidemment être réparée.

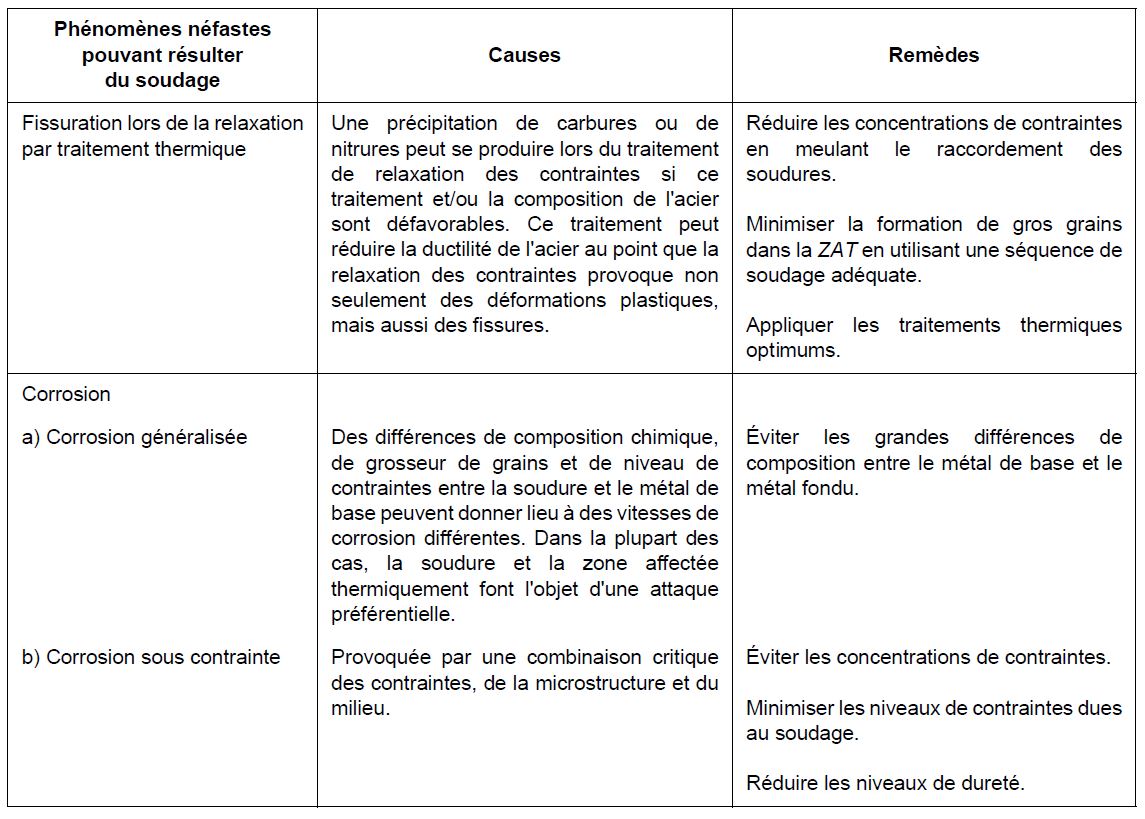

Annexe A - Phénomènes néfastes

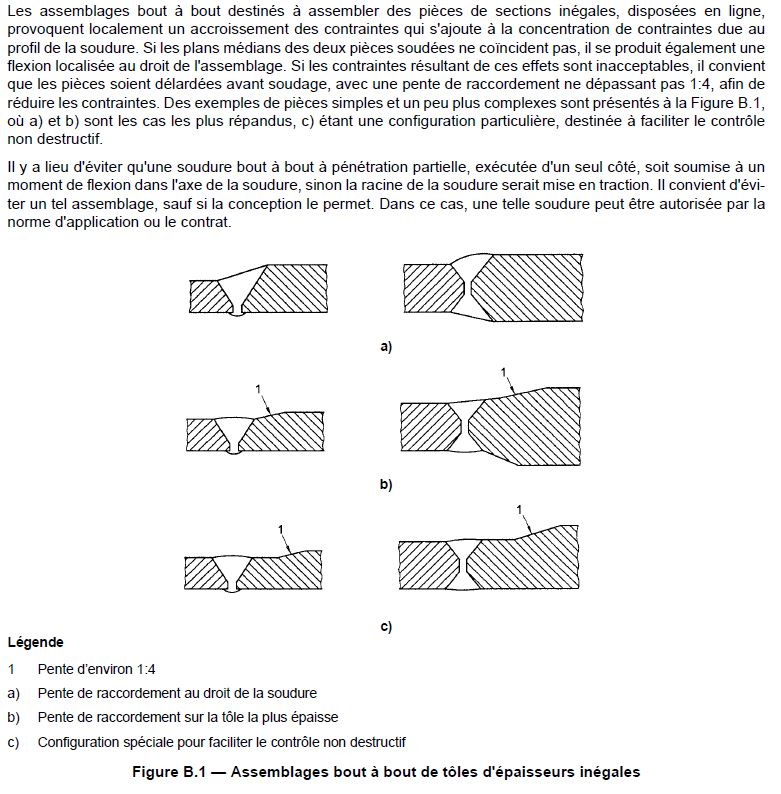

Annexe B - Guide pour la conception des joints

Cette annexe peut être utilisée si d’autres normes ne fournissent pas les informations nécessaires. Il convient de lire les norme EN 1708-1 et EN 1708-2. L’annexe F donne des informations pour éviter l’arrachement lamellaire.

B2 - Assemblages bout à bout

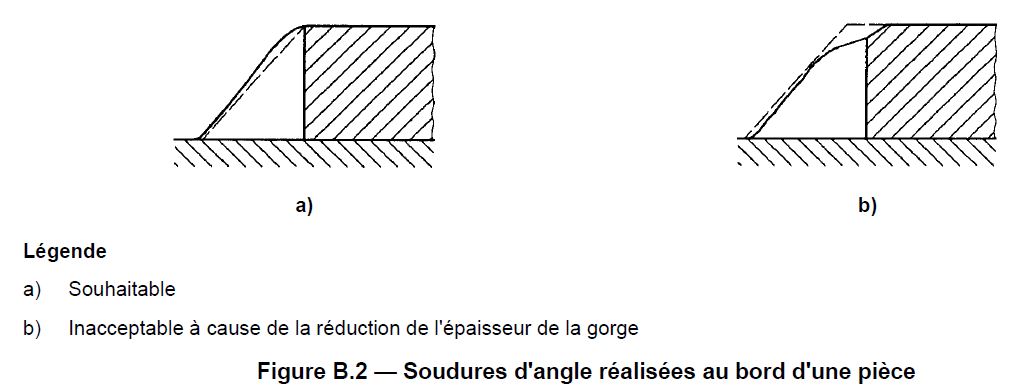

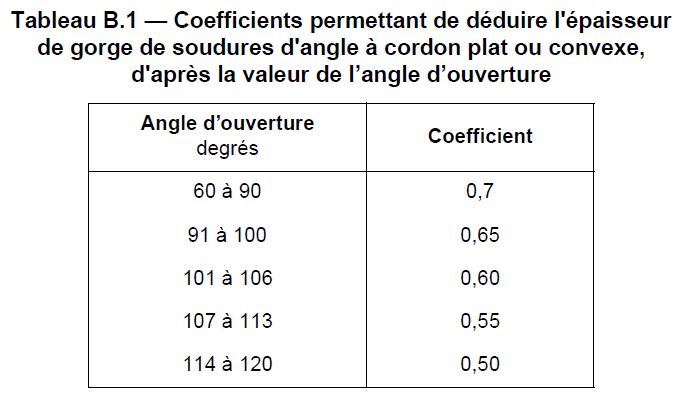

B3 - Soudures d'angle

Lorsqu’une valeur est spécifiée pour un coté d’une soudure d’angle et que le métal de basse ne dépasse pas la soudure, la fusion du coin qui réduit l’épaisseur de la gorge n’est pas tolérée.

Il est possible de calculer la gorge d’une soudure d’angle (plat ou convexe) en utilisant un coefficent à appliquer au coté de la soudure. Ces coefficients sont dans les tableaux ci-après:

Annexe C - Prévention de la fissuration par l'hydrogène

La fissuration par l’hydrogène est un défaut fréquent et gérable. Plusieurs méthodes permettent de déterminer les températures de préchauffage pour limiter ce risque. Deux méthodes sont expliquées dans cette norme: C2, C3 et C4. Ces méthodes sont issues d’expériences et de données accumulées sur plusieurs années. Ces méthodes sont applicables dans des conditions de bridage normales. Dans le cas de solutions de bridage sévères, pour éviter la fissuration par l’hydrogène, le préchauffage à des températures plus élevées sera nécessaire et d’autres précautions pourront être prises en compte.

Les méthodes C2 et C3 sont applicables pour des températures supérieures à 0°C. Dans le cas contraire, d’autres exigences seront attendues. D’autres méthodes peuvent être utilisées, si elles prouvent leur efficacité lors d’un mode opératoire de soudage valide.

On a donc 2 méthodes décrites:

- Méthode A: décrite dans l'annexe C2 (aciers carbone-manganèse)

- Méthode B: décrite dans l'annexe C3 (aciers faiblement alliés à haute limite d'élasticité (HLE))

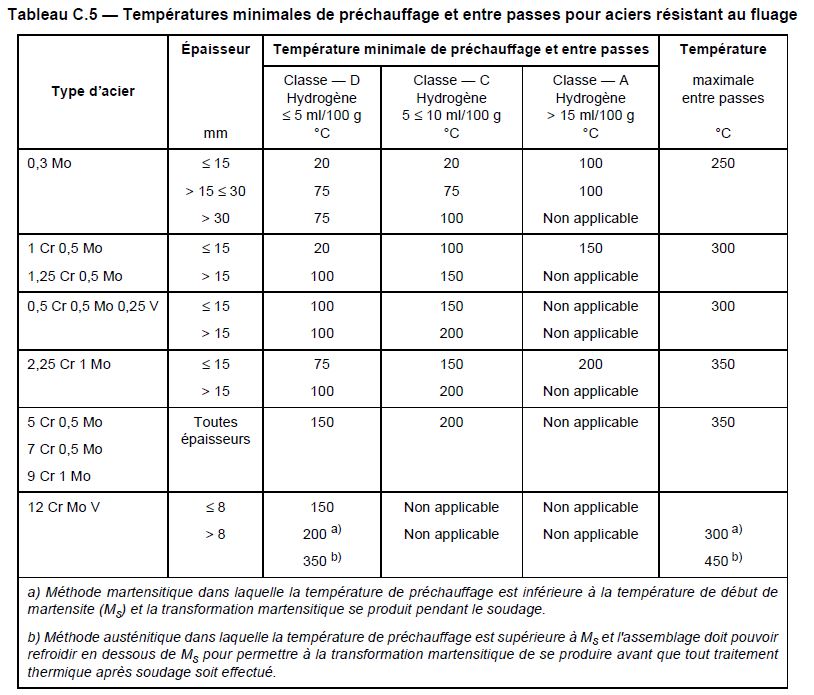

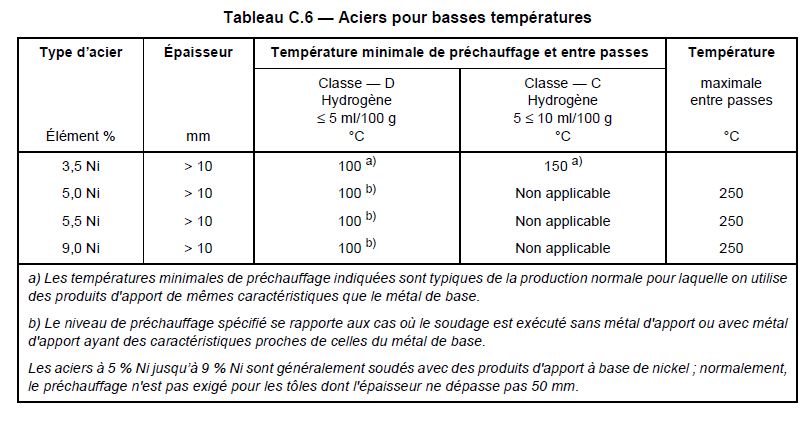

- Méthode C4: décrite dans l'annexe C4 (aciers résistant au fluage et aciers à basse températures)

Méthode A (C2)

Cette méthode s’applique pour les aciers non alliés, à grains fins et faiblement alliés dont les teneurs en % de masse des principaux constituants des alliages sont :

- Carbone: 0,05 à 0,25%

- Silicium: 0,8% max.

- Manganèse: 1,7% max.

- Chrome: 0,9% max.

- Cuivre: 1,0% max.

- Nickel: 2,5% max.

- Molybdène:0,75% max.

- Vanadium: 0,20% max.

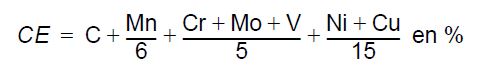

Les températures de préchauffage pour limiter la fissuration à l’hydrogène sont liées à la composition chimique du métal de base (carbone équivalent et de la composition du métal fondu). Les valeurs du carbone équivalent sont calculés avec la formule de l’IIW:

Cette méthode s’applique donc pour les aciers ayant un carbone équivalent CE compris entre 0,30 et 0,70. Elle peut ne pas fonctionner pour les éléments contenant du bore.

Dans le cas où seuls le carbone et le manganèse sont indiqués dans le certificat matière, alors il convient d’ajouter 0,03 afin d’ajuster le manque d’informations concernant les autres éléments.

Dans le cas de soudage hétérogène on retiendra le carbone équivalent ayant la valeur la plus élevée.

La fissuration par l’hydrogène dépend de la composition de l’acier, du mode opératoire, des produits d’apport et des contraintes engendrées. Si le temps de refroidissement de 800°C à 500°C (t 8/5) après soudage est trop court il y a un risque de trempe excessive dans la ZAT. Lorsque la teneur en hydrogène est trop importante dans la soudure, pendant le refroidissement, il y a un risque élevé de fissuration. Un contrôle de la dimension des passes, de la température entre chaque passe permettra d’éviter la fissuration avec un refroidissement lent. Il convient d’être particulièrement attentif aux températures de 300°C à 100°C pour dégager l’hydrogène et limiter l’effet de trempe. On peut donc mettre en oeuvre un traitement thermique qui consiste à maintenir la température de préchauffage.

On peut aussi maitriser la teneur en hydrogène de la soudure en utilisant des produits d’apports adaptés.

En principe la ZAT est plus sensible à la fissuration que le métal fondu. Toutefois lors d’un fort bridage, pour des aciers à faible carbone équivalent, de fortes épaisseurs ou métal fondu allié, la fissuration par l’hydrogène peut faire son oeuvre.

Le meilleur moyen pour éviter la fissuration par l’hydrogène consiste à réduire l’apport d’hydrogène dans le métal fondu qui provient des produits d’apport.

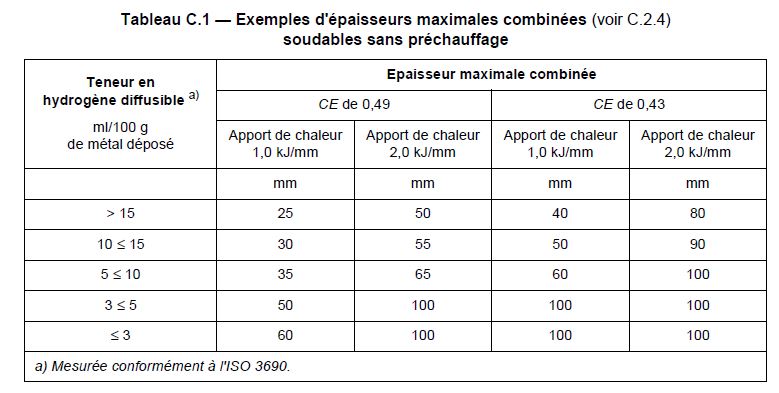

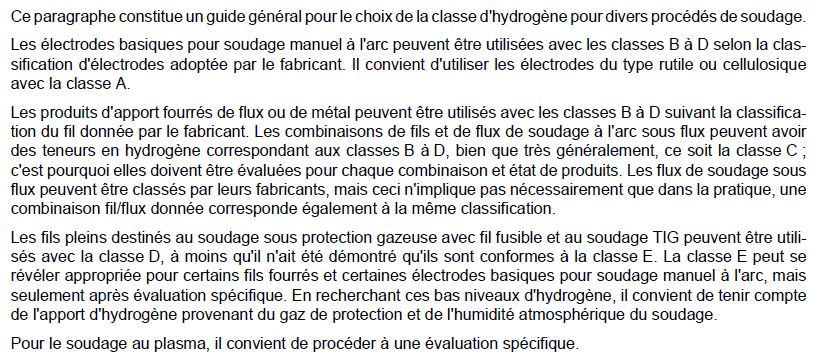

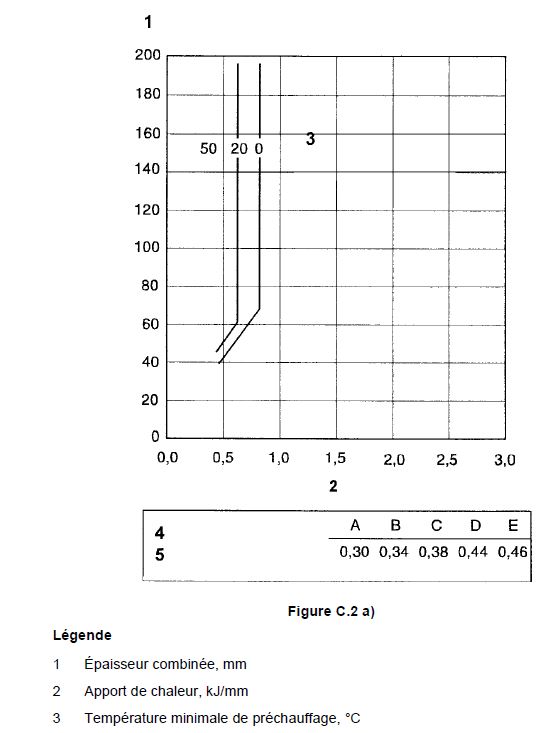

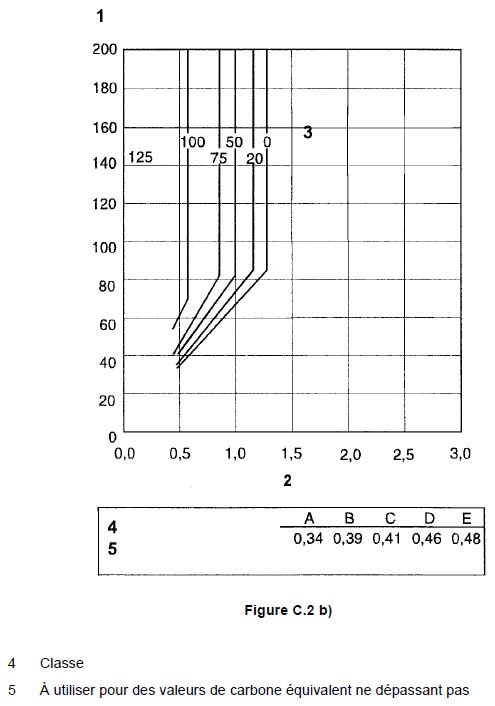

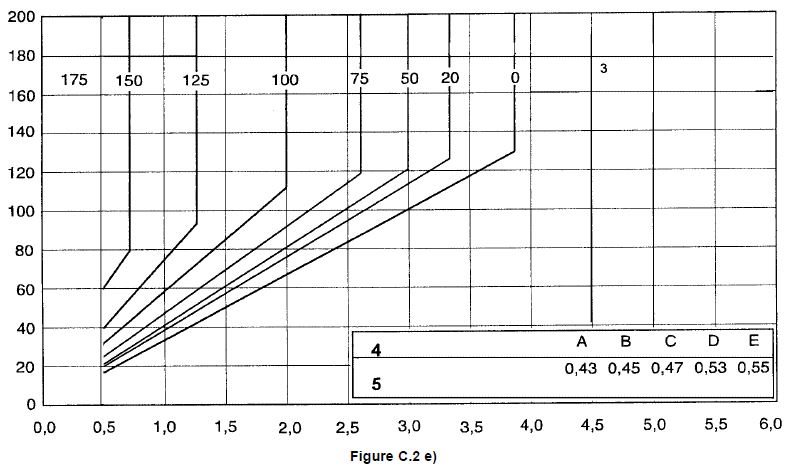

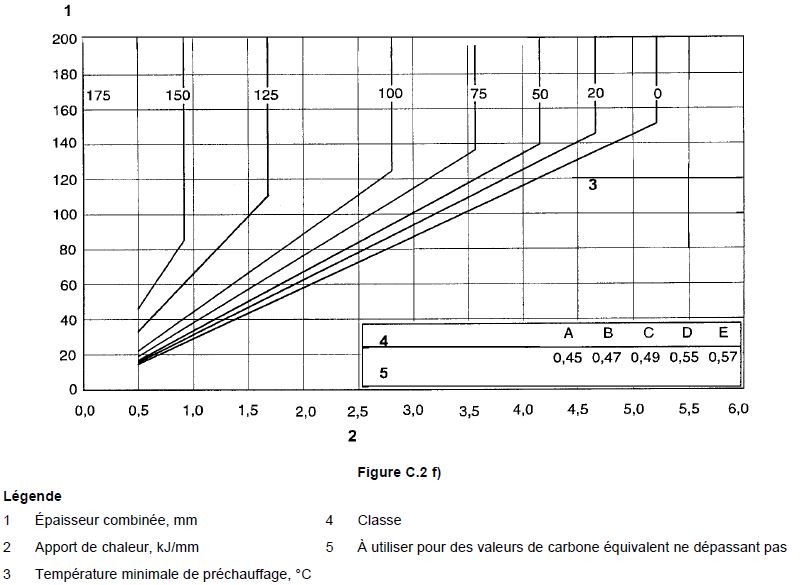

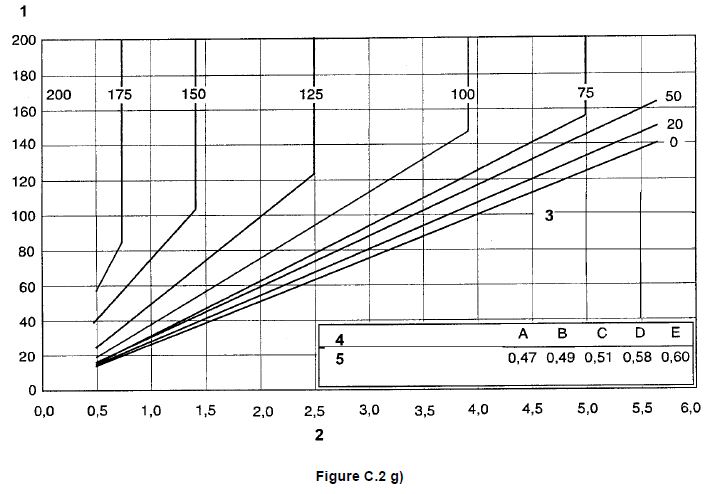

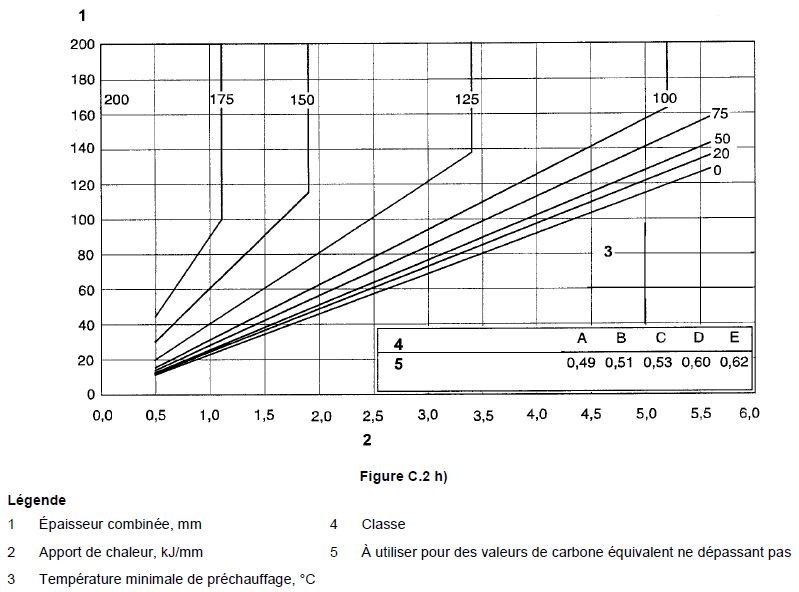

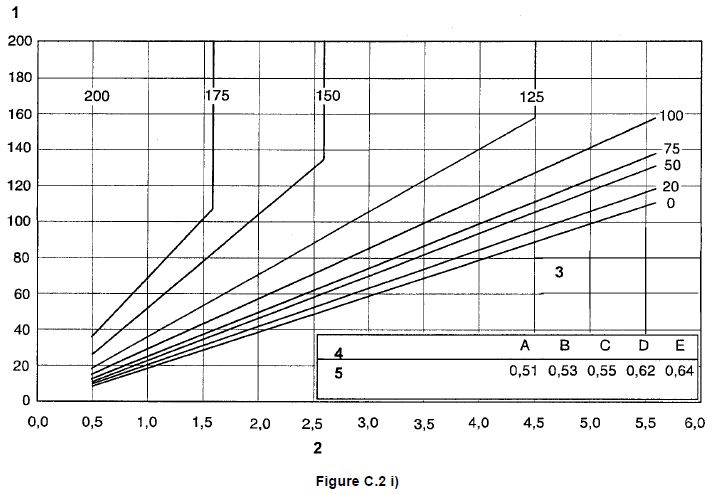

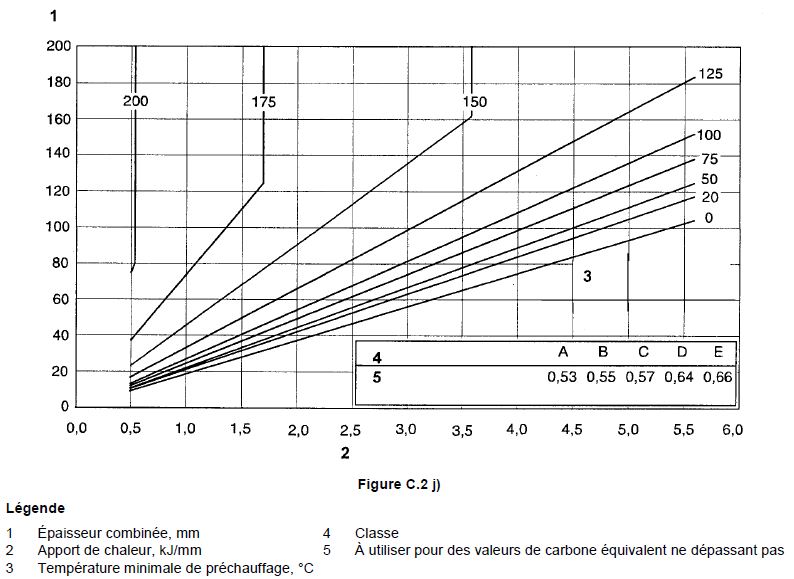

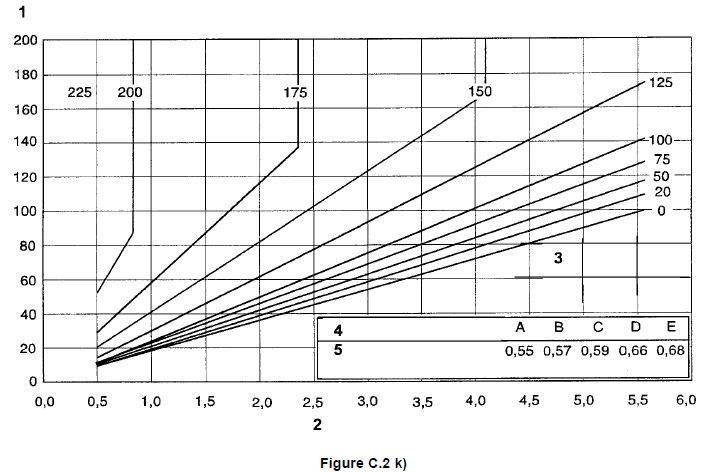

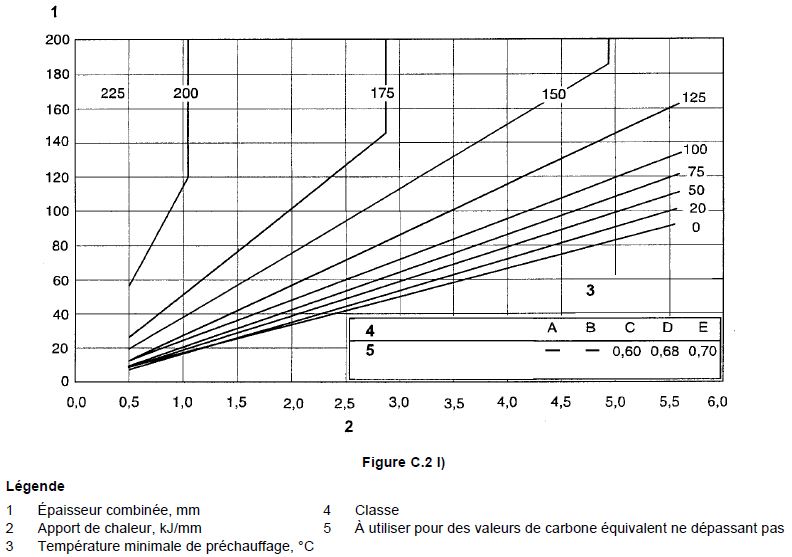

Epaisseurs maximales combinées soudables sans préchauffage

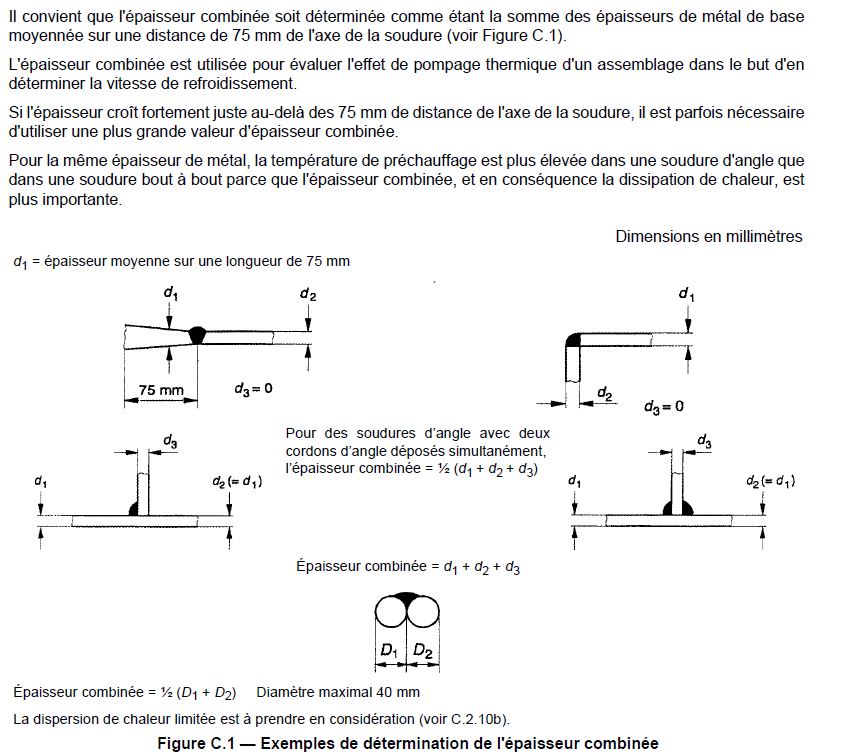

Epaisseur combinée

Tableau des épaisseurs maximales combinées

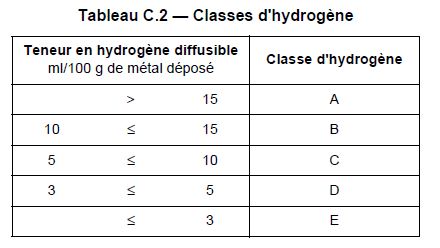

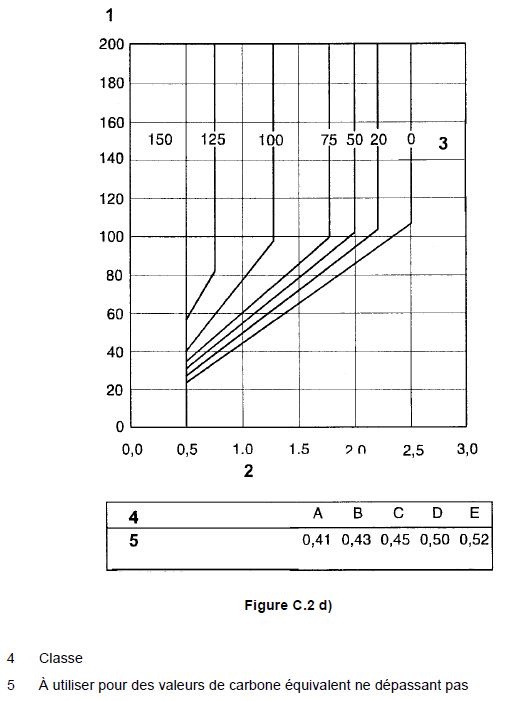

Teneur en hydrogène des produits d'apport

Le constructeur doit être capable de prouver qu’il a utiliser les produits consommables conformément aux recommandations du fabricant (stockage, séchage, étuvage dans les durées et températures proposées).

Les classes d’hydrogène sont mentionnées par les fabricants.

Choix de la température de préchauffage

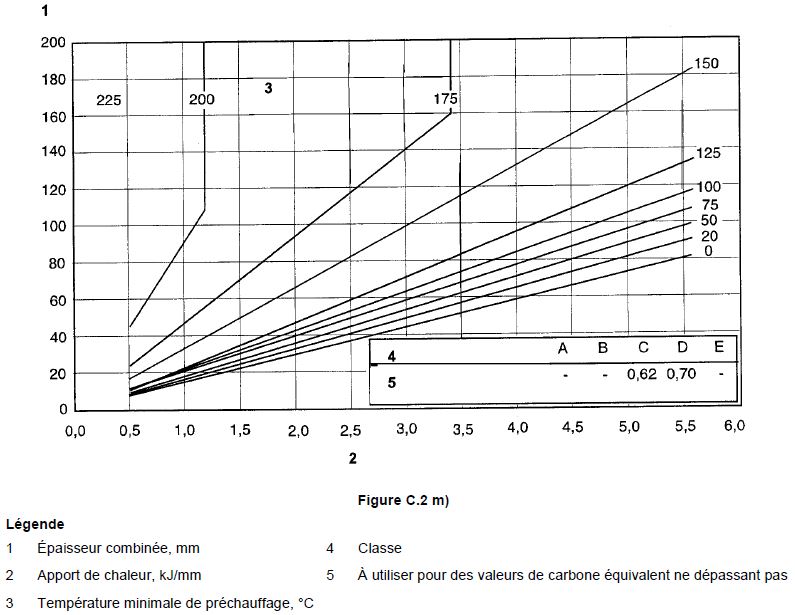

On choisira la température de préchauffage avec la droite qui correspondra à la droite de préchauffage située juste au dessus ou à gauche du point coordonné correspondant à l’apport de chaleur et à l’épaisseur combinée.

Température entre passes

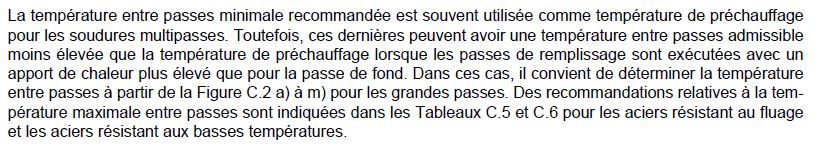

L'apport de chaleur selon EN 1011-1 (énergie de soudage)

Réduction de l'hydrogène grâce au postchauffage

En accélérant le dégazage de l’hydrogène, on limite le risque de fissuration à froid. Ceci peut se faire en maintenant une température après soudage entre 200°C et 300°C.pendant environ 2h. Plus les épaisseurs sont importantes et plus les températures approcheront les 300°C et plus les durées de post chauffage seront importantes.

Conditions plus sévères

Parfois les températures de préchauffage proposées ci-dessus, couplées aux conseils ci-dessus, ne suffisent pas. D’autres informations données ci-après pourront aussi être envisagées notamment sur les pièces fortement bridées, des préparations en K ou encore de fortes épaisseurs (supérieures à 50 mm).

Les métaux à haute résistance ou les aciers à teneur en manganèse supérieurs à 1,5% peuvent augmenter les contraintes de soudage. Le métal dépose est souvent plus dur et donc plus sensible à la fissuration.

L’expérience et les recherches montrent que réduire le soufre et l’oxygène augmente la trempabilité de l’acier. Ce qui entraine une légère aggravation du risque de fissuration par l’hydrogène dans la ZAT.

Quelques allègements des mode opératoires de soudage

– La température de préchauffage générale peut être diminuée si toute la pièce est chauffée ou si elle est chauffée sur une largeur de plus de 150 mm par rapport à l’axe de la soudure (mon interprétation de la norme, à vérifier!!)

– Si l’utilisation d’un préchauffage est impossible, un produit d’apport austénitique ou en alliage de nickel peut être employé avec de bons résultats, surtout si celui-ci permet de diffuser très peu d’hydrogène.

– Si un écartement de moins de 0,5mm est possible pour des soudures d’angle, alors le mode opératoire peut être allégé.

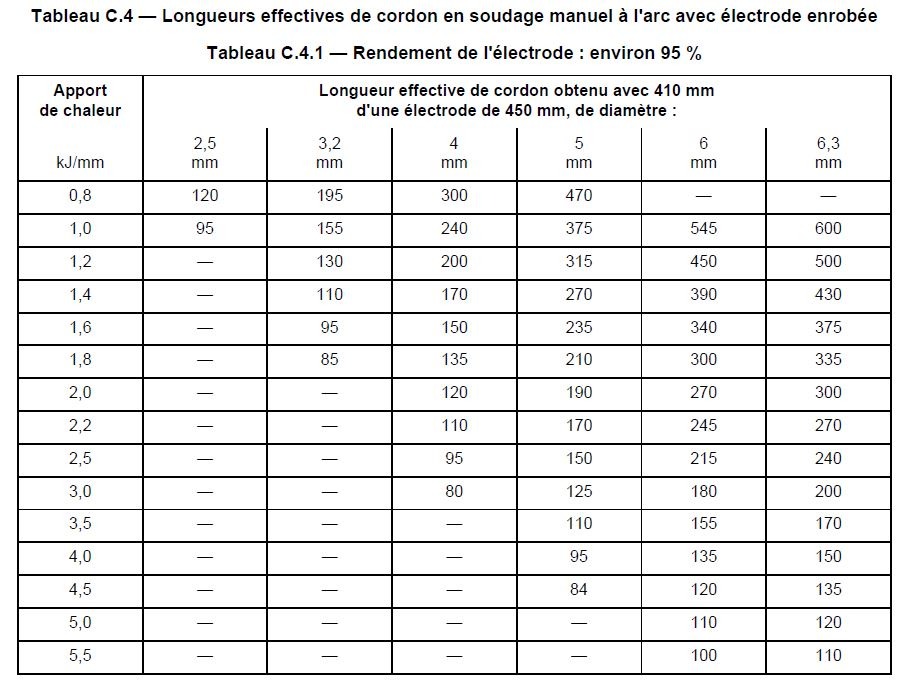

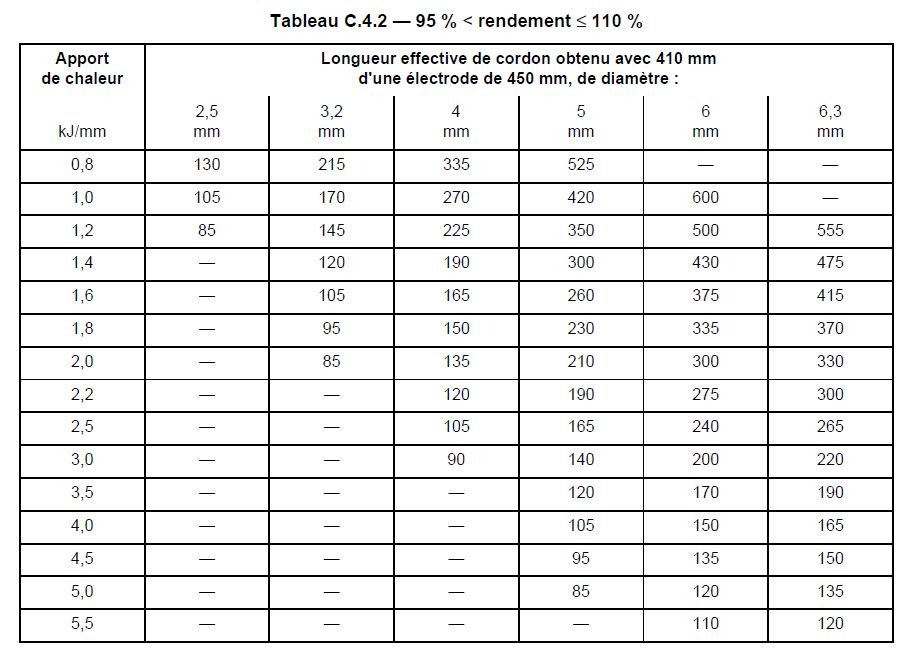

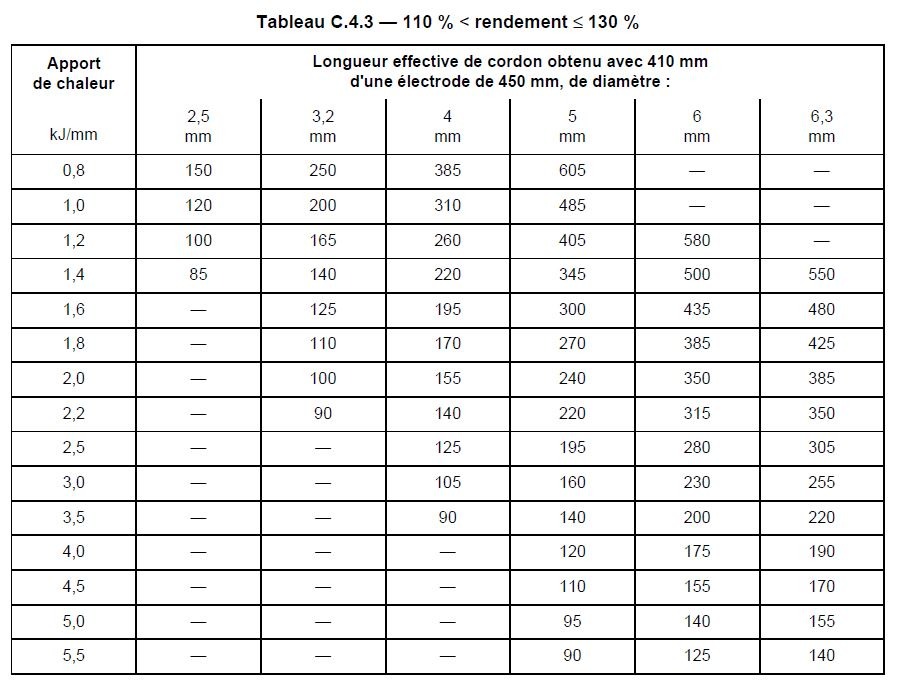

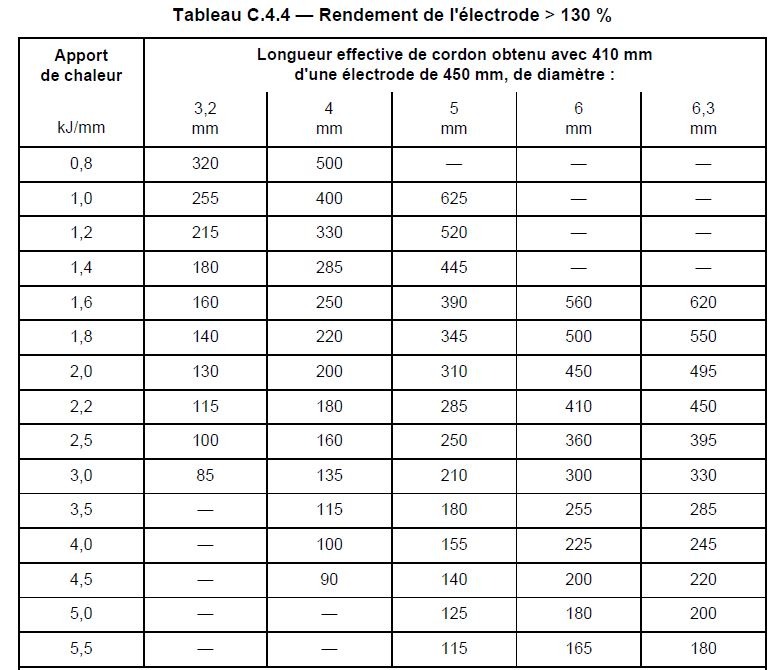

Conditions simplifiées pour le soudage à l'électrode enrobée

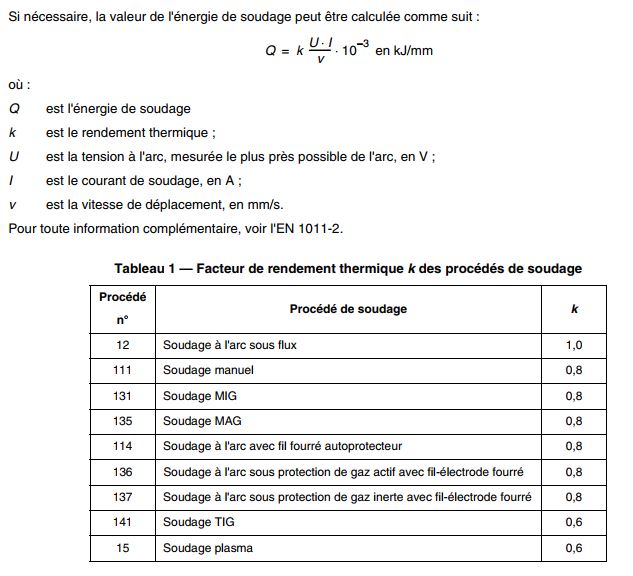

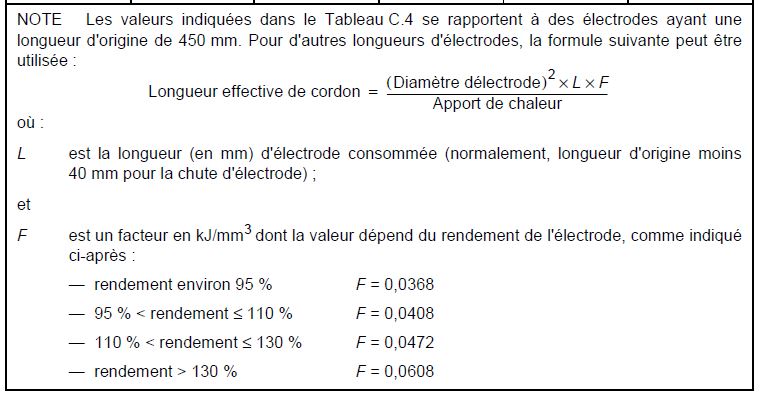

Dans le cas de soudures d’angles monopasses, on peut utiliser le tableau (C3) pour déterminer l’apport de chaleur approximatif qui serviront ensuite pour déterminer les températures de préchauffage des tableaux C2.x

L’apport de chaleur peut aussi être contrôlé après soudage: on mesure la longueur effective du cordon et ensuite on agit sur les paramètres de soudage.

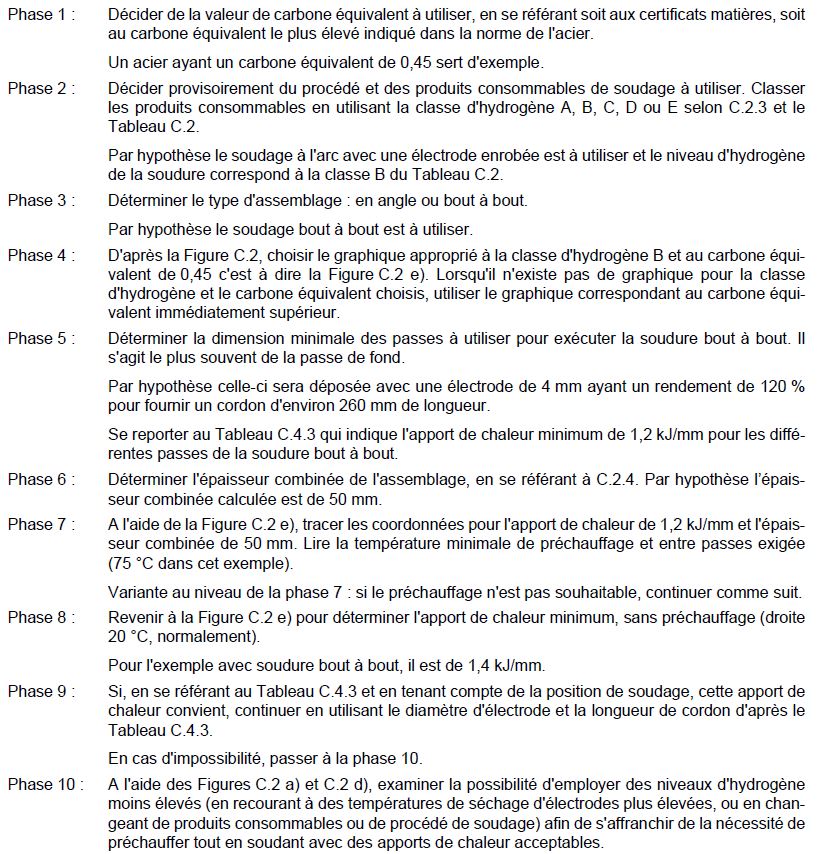

Exemple d'application de la méthode A (C2) (méthodologie)

Méthode B (C3)

Cette méthode couvre les aciers des groupes 1 à 4 spécifiés dans la norme ISO/CR 15608. Dans cette méthode on désigne par Tp la température de préchauffage (température la plus basse qui ne doit pas être franchie pendant le soudage). Il s’agit aussi pour les soudures multi passe de la température la plus basse préconisée (elle est généralement identique pour la première passe et toutes les autres. Dans cette méthode, pour simplifier, cette température entre passes (Ti) et de préchauffage seront identiques (Tp).

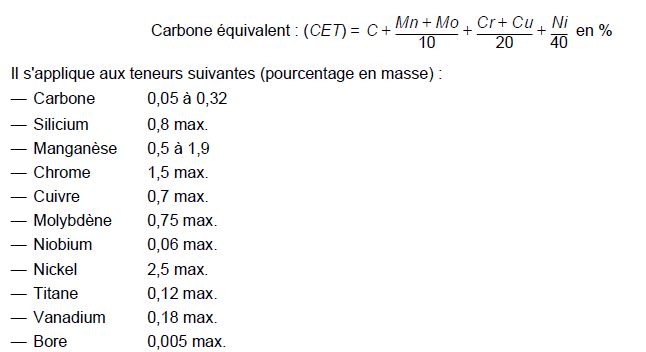

Carbone équivalent pour la méthode B (C3)

Pour cette méthode, le calcul du carbone équivalent CET se fera avec la formule suivante et dans la limite de composition des éléments chimiques détaillés ci-dessous:

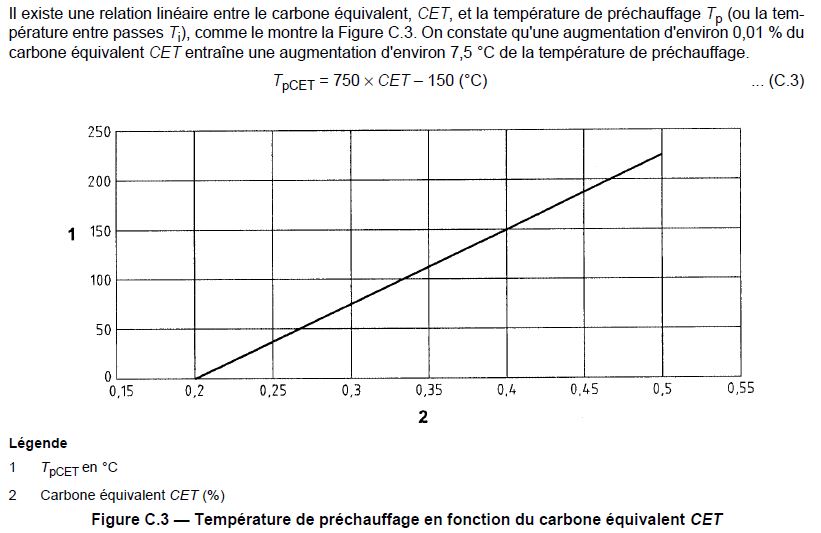

Prise en compte du carbone équivalent CET pour TpCET

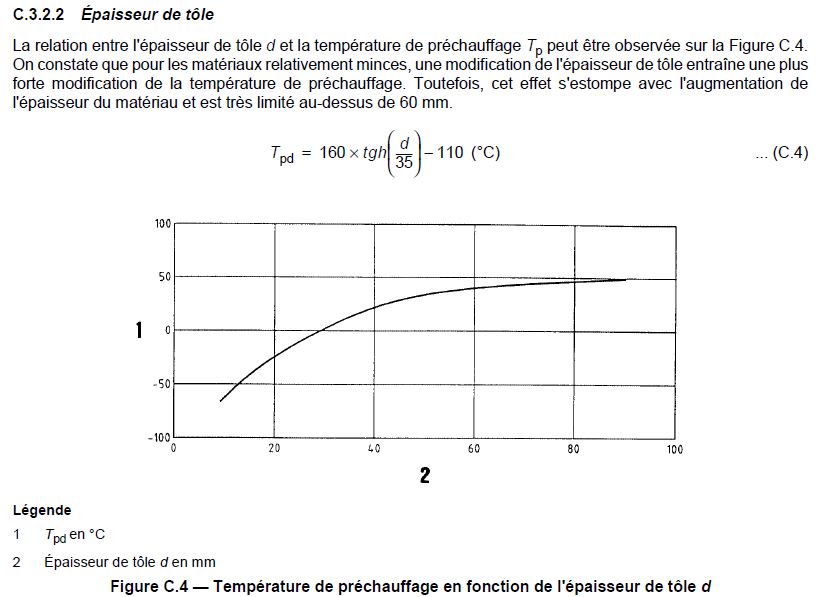

Prise en compte de l'épaisseur de tôle pour Tpd

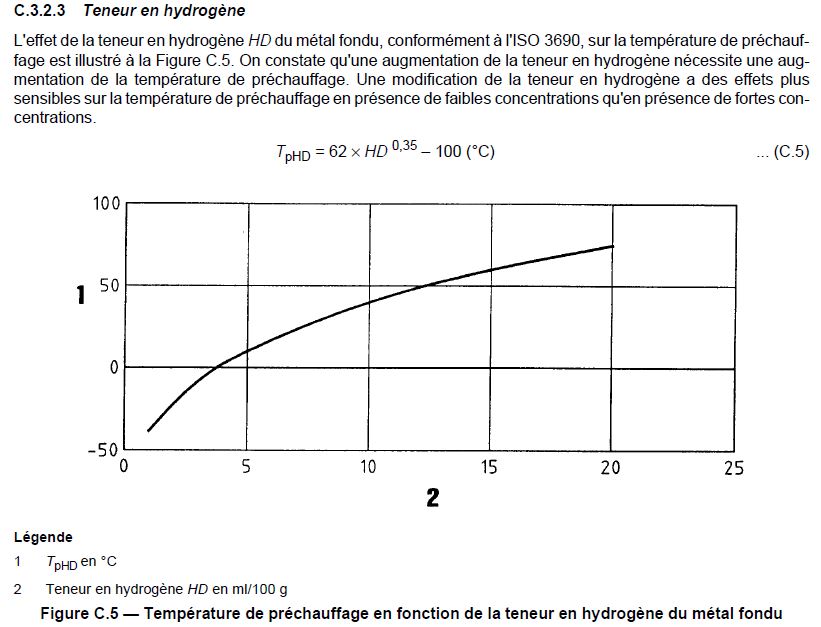

Prise en compte de la teneur en hydrogène pour TpHD

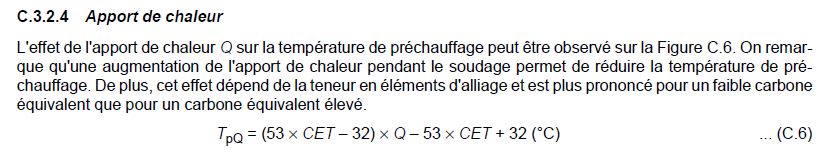

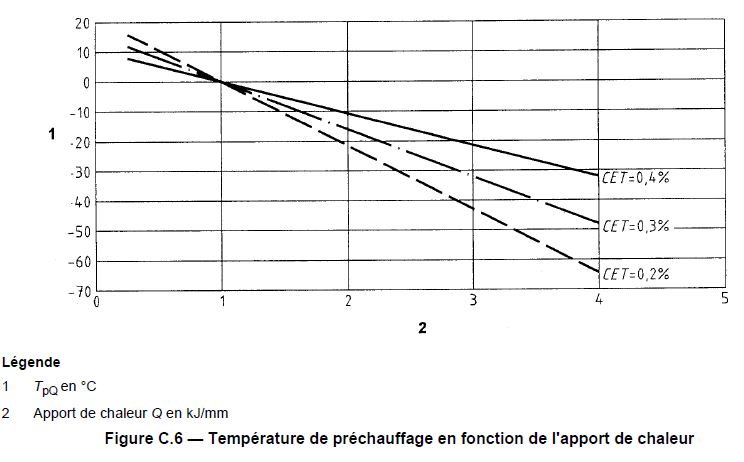

Prise en compte de l'apport de chaleur pendant le soudage pour TpQ

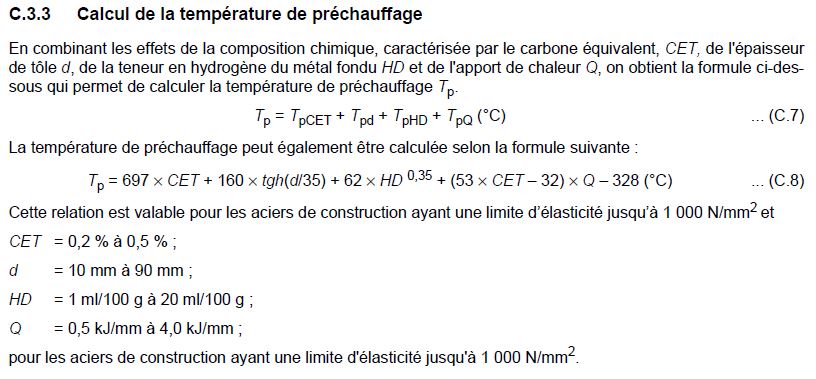

Calcul de la température de préchauffage Tp

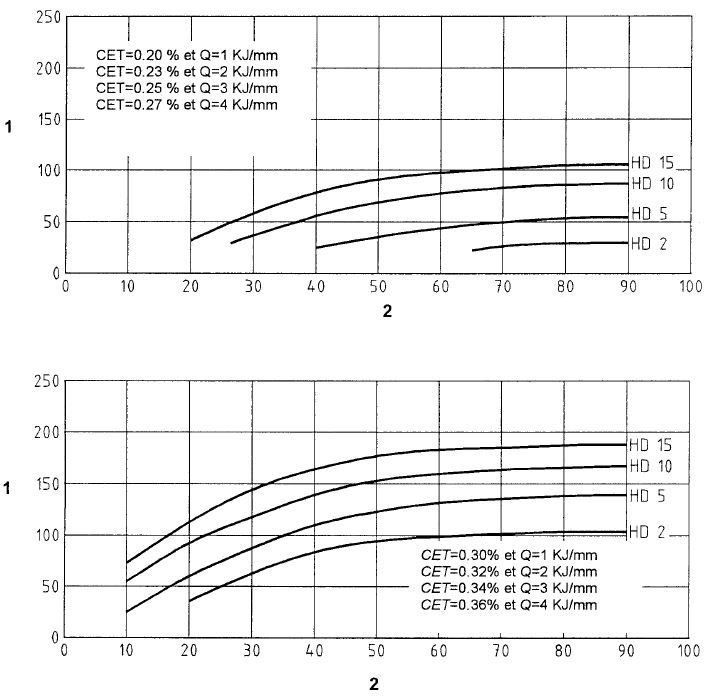

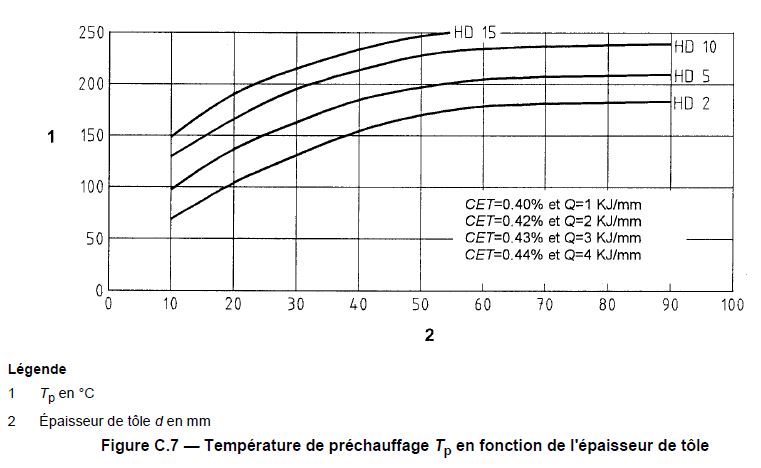

Détermination graphique

Réduction de l'hydrogène avec postchauffage

Lorsque le risque de fissuration à froid est élevé (par exemple soudage sous flux d’épaisseurs supérieures à 30mm et dont la limite d’élasticité est supérieure à 460 N/mm²), on peut appliquer un postchauffage de 2h/250°C directement après soudage.

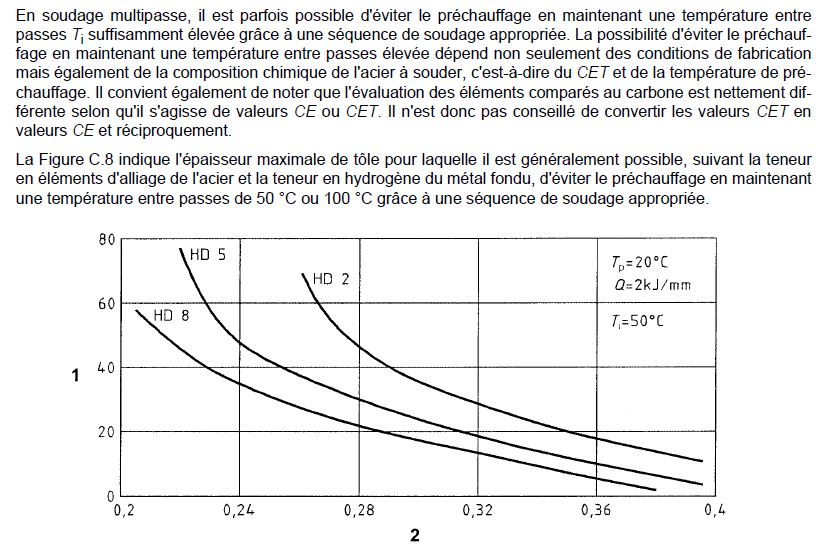

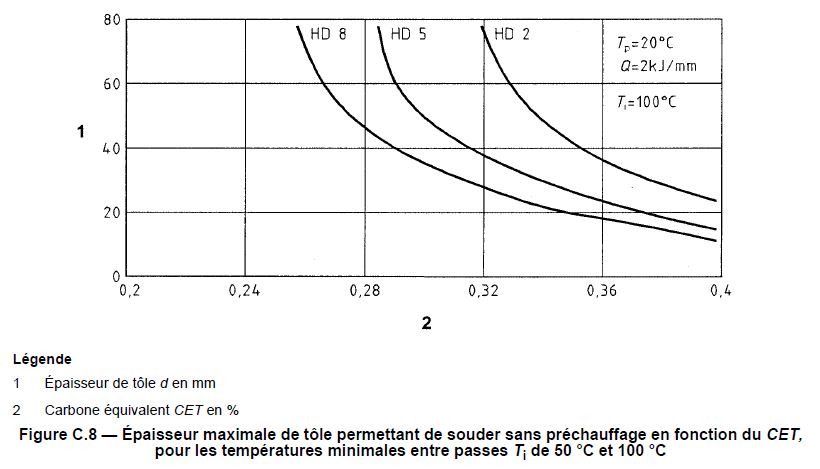

Souder sans préchauffer

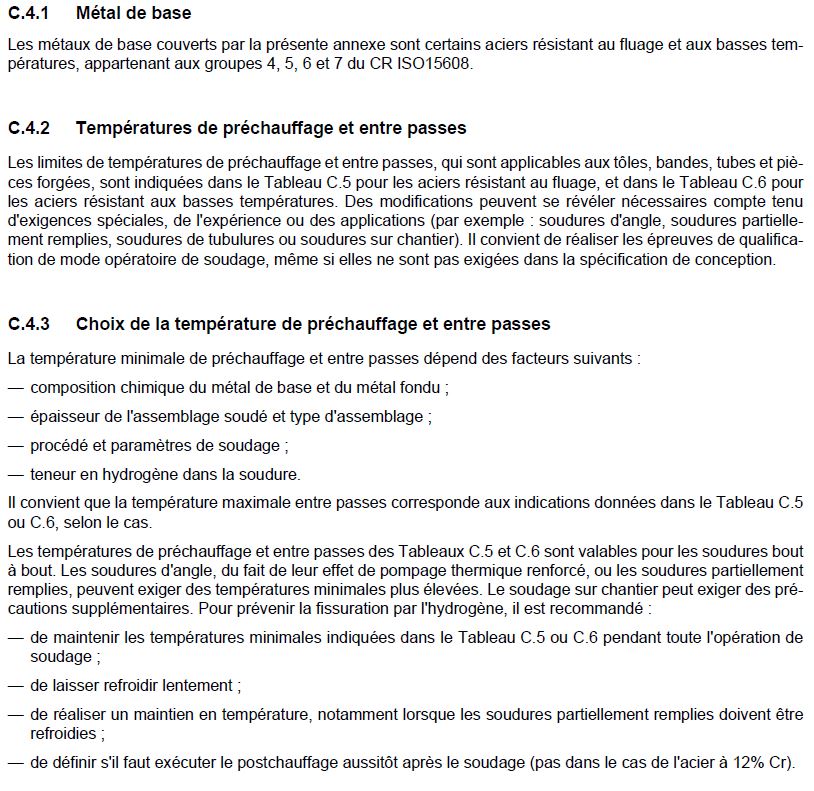

Prévention de la fissuration par l'hydrogène des aciers résistants au fluage et aux basses températures

Produits Rocdacier

Quelques produits sont en vente sur le site : livres, posters, vêtements ignifugés, stickers…