Suite du chapitre sur les rechargement avec les soudures. Ce chapitre est consacré aux principales méthodes de rechargement. Le cours précédent traitait des méthodes de rechargement . Vous pouvez aussi aller au sommaire

Sommaire:

- Procédé de rechargement au chalumeau oxyacétylénique

- Rechargement au chalumeau à poudre

- Procédé RW (Castolin)

- Procédé Robotec (Castolin)

- Rechargement à l’arc avec électrodes enrobées

8.6 PROCEDES DE RECHARGEMENT

8.6.1 Procédé de rechargement au chalumeau oxyacétylénique

Ce procédé a des inconvénients et des avantages certains. Le chalumeau permet la réalisation des couches très plates et très minces avec arêtes et coins vifs et surtout sans phénomène de dilution. On opère avec une flamme douce et un débit important ( +/- 800 l/h ). On règle le débit afin d’obtenir une flamme carburante avec une zone 3x plus longue que le dard.

- Métal d’apport : Fonction du métal de base, la baguette aura un diamètre aussi gros que possible.

- Inclinaison de la flamme : Elle sera de 45 à 60° par rapport au plan de la pièce à recharger.

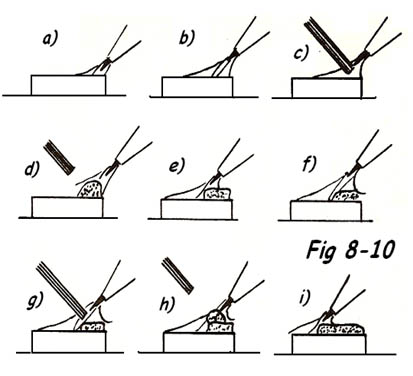

L’extrémité du dard doit être légèrement en contact avec la pièce. - Travail : Maintenir la flamme un certain temps dans la ( position a ) de la Fig 8-10. Dès que le métal se met à » transpirer « , écarter la flamme ( position b ) pour présenter le métal d’apport entre le dard et la pièce ( position c ). Une goutte de métal va se détacher et tomber sur la pièce ( position d ). Il faut alors étendre la goutte comme indiqué en ( e ) et par la suite, répéter le processus sur toute la surface à recharger ( Fig 8-10f,g,h,i ).

- Précautions : Lorsque la goutte déposée ne s’étale pas, c’est probablement que la pièce est trop froide, qu’elle ne transpire pas assez, ou que la flamme n’est pas assez carburante. Par contre, si au moment ou la goutte tombe, celle-ci donne lieu à des projections, c’est que la pièce est trop chaude ou que la flamme est trop oxydante. Il faut éviter de plonger le dard dans le bain. En fin d’opération, relever le chalumeau très lentement en décrivant un mouvement soit circulaire, soit en zigzag.

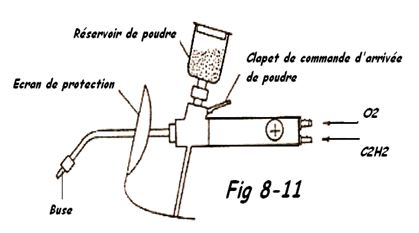

8.6.2 Rechargement au chalumeau à poudre

La poudre tombe par gravité et est entraînée par un des gaz de protection pur être introduit dans la flamme, mais avec une vitesse de projection assez faible. La distance buse-pièce doit rester courte ( quelques millimètres ). La flamme produite sert à chauffer la surface et assurer la fusion de la poudre ( +/- 3150 °C ) qui est projetée sur la surface à recharger. Nous sommes dans le cas d’un soudo-brasage.

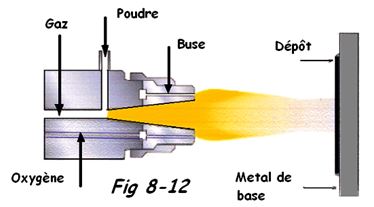

8.6.3 Procédé RW (Castolin)

Il se caractérise par la projection de poudre sur la surface à réchauffer et doit être préchauffée entre 100 et300 °C , suivie de fusion.

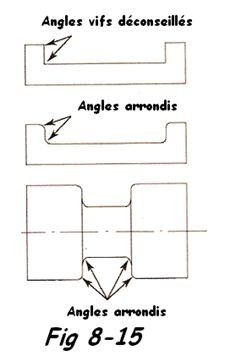

Cette surface doit être parfaitement propre, exempte de graisses et oxydes. Avoir une certaine rugosité ( +/- 0,1 mm ). Les angles vifs doivent être arrondis.

Refroidissement progressif.

8.6.4 Procédé Robotec (Castolin)

C’est un procédé dit » à froid « , la température maximale des pièces après rechargement étant comprise entre 100 et 150 °C pour des pièces ne subissant pas de fortes pressions.

Une bonne adhésion avec le substrat et un large éventail d’alliages garantissent une solution rentable pour résoudre les problèmes d’usure.

8.6.5 Rechargement à l’arc avec électrodes enrobées

C’est un procédé universel pour le travail sur chantier et pour toutes les positions. Il est peu onéreux et couvre le plus grand nombre des métaux d’apport. Il y a lieu de se reporter au chapitre 4 (soudage MMAW ou SMAW).

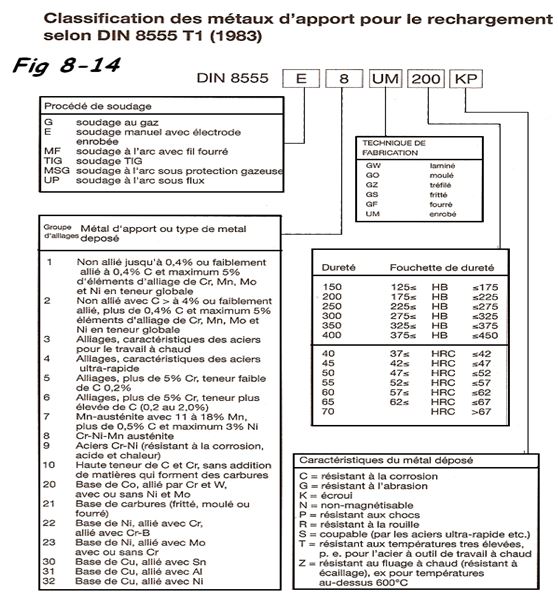

1. Choix des électrodes : Il suit les mêmes règles que pour le soudage. Toutefois, la composition du métal de base des pièces à recharger est souvent indéterminée et peut comporter des risques de trempe. Il est souvent préférable d’adopter des électrodes de type » universel « . La Fig 8-14 montre un tableau de classification des métaux d’apport utilisés pour le rechargement selon la norme allemande DIN 8555.

2. Exécution des rechargements

a) Préparation des pièces

- Nettoyer les surfaces à recharger en les débarrassant de toute trace de graisses, rouille ou peinture

- Rechercher les fissures éventuelles, la fissure sera alors arrêtée à sa naissance au moyen d’un trou.

- Arrondir les angles vifs, si la pièce en comprend (Fig 8-15).

- Disposer la pièce sur un montage ou un positionneur en profitant de prendre toutes les mesures susceptibles d’éviter les déformations.

b) Mode opératoire

Les cordons seront disposés parallèlement, de telle façon qu’il n’y ait pas de vide . Pour les pièces de révolution, les cordons seront disposés parallèlement à l’axe. Le soudeur devra régler sa vitesse d’avancement de façon à fondre le métal de base, sans pénétration importante. Après exécution de chaque cordon, il est nécessaire de piquer le laitier et de brosser l’ensemble.

c) Préchauffage et traitement thermique

Les procédés de chauffage avant et après rechargement, sont des procédés classiques vus précédemment. Leurs choix dépend de la température désirée, ainsi que de la forme et des dimensions de la pièce à recharger. Le contrôle de température ne demande pas une grande précision, mais doit être prévu.

d) Contrôle et finition

Le contrôle d’une pièce rechargée comprendra :

- Le contrôle d’aspect, l’examen visuel des cordons ce qui permet d’observer leur forme.

- La recherche des défauts les plus importants, qui sont le manque de liaison entre cordons, les inclusions de laitier et les fissures.

- La vérification des cotes

- La mesure de la dureté, si le but du rechargement est l’obtention d’une surface dure.

La finition se limite parfois à un simple nettoyage qui peut se faire par sablage ou grenaillage. Il est souvent nécessaire d’usiner les arbres rechargés. Dans le cas du meulage, il doit être réalisé sous arrosage continu afin d’éviter toute surchauffe qui compromettrait la dureté et pourrait provoquer des fissures.

Vous pouvez aussi consulter le sommaire ou le cours précédent qui traitait déjà du rechargement . Le suivant traite les autres procédés de rechargement

Produits Rocdacier

Quelques produits sont en vente sur le site : livres, posters, vêtements ignifugés, stickers…