1) Termes généraux

soudage: procédé d’assemblage au cours duquel deux ou plusieurs pièces sont réunies en produisant une continuité du ou des matériaux au moyen de chaleur, de pression ou des deux, et en utilisant ou non un produit d’apport

NOTA: Le soudage peut également être utilisé pour le rechargement ou la refusion.

soudage par fusion: soudage avec fusion locale sans application d’effort extérieur, au cours duquel la (les) face(s) à souder doit (doivent) être fondue(s) avec ou sans utilisation d’un produit d’apport

soudure: résultat du soudage

NOTA: La soudure inclut le métal fondu et la zone affectée thermiquement

construction soudée: construction constitué d’un ou de plusieurs assemblage(s) soudé(s)

matériau de base: matériau à assembler ou à recharger par soudage, soudobrasage ou brasage

épaisseur du matériau de base: épaisseur nominale des matériaux à souder

métal de base: matériau de base de nature métallique

soudage manuel: soudage au cours duquel le porte-électrode, le pistolet, la torche ou le chalumeau sont guidés manuellement

soudage manuel au cours duquel l’alimentation en fil est mécanisée

soudage au cours duquel les paramètres de soudage sont maintenus par des moyens mécaniques ou électroniques

NOTA: Un ajustement manuel des paramètres de soudage par l’opérateur soudeur durant le soudage est possible.

soudage automatique: soudage au cours duquel toutes les opérations sont réalisées sans l’intervention d’un opérateur soudeur

NOTA: Un ajustement manuel des paramètres de soudage par l’opérateur soudeur durant le soudage n’est pas possible.

soudage robotisé: soudage exécuté et contrôlé par un équipement robotisé

gougeage: variante du coupage thermique qui permet de réaliser un chanfrein par fusion ou par combustion

gougeage à l’arc: gougeage au moyen d’une variante d’un procédé de coupage à l’arc

gougeage air-arc: gougeage au moyen d’une électrode en carbone et d’air comprimé

2) Caractérisation des soudures

métal fondu: totalité du métal qui a été fondu pendant le soudage et qui demeure dans la soudure

portion de métal de base non fondue mais dont la microstructure a été affectée

zone fondue: zone constituée du métal fondu et de la zone affectée thermiquement

métal déposé: métal d’apport qui a été ajouté pendant le soudage

zone de liaison: interface entre le métal fondu et le métal de base non fondu, telle que pouvant être déterminé sur la coupe transversale d’une soudure

zone de dilution: dans le métal fondu partie du métal de base qui a été fondue, telle que pouvant être déterminée sur la coupe transversale d’une soudure

métal fondu hors dilution: métal fondu constitué du métal déposé mais excluant la dilution

bain de fusion: bain de métal liquide formé durant le soudage par fusion

NOTA: En soudage sous laitier ce terme inclut le bain de laitier

brut de soudage: état de la soudure après soudage et avant tout traitement thermique, mécanique ou chimique subséquent

NOTA: Pour les alliages sensibles au vieillissement naturel (par exemple, certains alliages d’aluminium), l’état brut de soudage est limité dans le temps.

valeur arbitraire normalisée désignant la teneur nominale en ferrite du métal fondu des aciers inoxydables austénitiques ou austéno-ferritiques (duplex), et qui est basée sur ses propriétés magnétiques

altération métallurgique: modifications des caractéristiques mécaniques et/ou de la structure métallurgique du métal fondu ou de la zone affectée thermiquement par rapport à celles du métal de base

dilution: mélange formé par le métal de base fondu et le métal déposé exprimé comme le rapport de métal de base fondu à la masse fondue totale

taux de dilution: dilution exprimée en pourcentage

contrainte résiduelle de soudage: contrainte subsistant dans une pièce ou une construction métallique et qui résulte du soudage

soudure résistante: soudure conçue pour supporter des contraintes

coefficient de joint: rapport entre la résistance mécanique de l’assemblage et celle du métal de base exprimé en pourcentage

3) Défauts

défaut: discontinuité dans une soudure ou écart par rapport à la géométrie voulue

NOTA: Les défauts comprennent les fissures, le manque de pénétration, les soufflures et les inclusions de laitier

défaut interne: défaut qui ne débouche pas en surface ou qui n’est pas directement accessible

défaut systématique: défauts répartis de manière répétée dans la soudure sur toutes les portions de soudure à examiner

surface projetée: surface sur laquelle les défauts répartis dans le volume de la soudure considérée sont représentés en deux dimensions

fissure à chaud: décohésion du matériau survenant à hautes températures le long des joints de grains (joints de dendrites) lorsque le niveau de déformation et la vitesse de déformation dépassent un certain niveau

NOTA: Les petites fissures qui ne sont visibles qu’avec des grossissements supérieurs à ×50 sont souvent désignées microfissures.

fissure de solidification: fissure à chaud formée durant la solidification de la phase liquide du métal fondu

NOTA: Elle se propage habituellement jusqu’à la surface du métal fondu mais peut parfois rester non débouchante.

fissure par liquation: fissure à chaud formée par liquation de la zone affectée thermiquement du matériau de base ou, dans le cas de soudures multipasses, lorsque le métal fondu est réchauffé par les passes subséquentes

fissure à chaud formée au cours du soudage du fait de la diminution de la ductilité à chaud

NOTA: Comme la fissure de liquation, elle peut se produire dans la zone affectée thermiquement du matériau de base ou dans les soudures multipasses.

fissure(s) à froid: rupture locale (intergranulaire ou transgranulaire), survenant dans une soudure et résultant d’une combinaison critique entre microstructure, contraintes et teneur en hydrogène

4) Types d’assemblages

disposition relative des pièces ou des bords des pièces à assembler ou qui ont été assemblées

assemblage soudé: assemblage obtenu en soudant ensemble deux ou plusieurs pièces

assemblage à joints multiples: type d’assemblage dans lequel trois pièces ou plus forment entre elles des angles de valeur quelconque

assemblage à recouvrement total: type d’assemblage dans lequel les pièces sont situées dans des plans parallèles en se recouvrant totalement

assemblage bout à bout: type d’assemblage dans lequel les pièces sont situées dans un même plan et sont en contact entre elles en formant un angle compris entre 135° et 180°

assemblage en T: assemblage en angle dans lequel les pièces sont en contact entre elles et forment un T

assemblage à recouvrement: type d’assemblage dans lequel les pièces sont disposées dans des plans parallèles (de 0° à 5°) en se recouvrant partiellement

assemblage en angle: type d’assemblage dans lequel les pièces forment entre elles un angle aigu supérieur à 5° et inférieur ou égal à 90°

NOTA: Pour une soudure d’angle l’angle est supérieur à 5° et inférieur à 45°.

Pour une soudure bout à bout l’angle est compris entre 45° et 90° inclus.

assemblage en angle extérieur: type d’assemblage dans lequel deux pièces en contact par un chant ou par leurs arêtes forment entre elles un angle compris entre 30° et 135°

assemblage sur chant: type d’assemblage dans lequel deux pièces en contact par leurs arêtes forment entre elles un angle compris entre 0 et 30°

assemblage de fils (ou de ronds) en croix: type d’assemblage dans lequel deux pièces se croisent l’une l’autre

assemblage en croix: type d’assemblage dans lequel deux pièces situées dans un même plan sont perpendiculaires à une troisième, située entre elles

assemblage homogène: assemblage soudé dans lequel le métal fondu et le matériau de base ne présentent pas de différences significatives de caractéristiques mécaniques et/ou de composition chimique

NOTA:Un assemblage soudé réalisé avec des matériaux de base de nuances similaires et sans métal d’apport est considéré comme homogène.

assemblage hétérogène: assemblage soudé dans lequel le métal fondu et le matériau de base présentent des différences significatives de caractéristiques mécaniques et/ou de

composition chimique: assemblage soudé dans lequel les matériaux de base présentent des différences significatives de caractéristiques mécaniques et/ou de composition chimique

5) Préparation des joints

préparation de bords: surface préparée au niveau des bords d’une pièce à souder

préparation de joint: configuration des pièces à assembler après que chacune d’entre elles ait été convenablement préparée et positionnée

face à souder: surface du métal de base destinée à être fondue durant le soudage

arête vive du chanfrein: absence totale de méplat

distance, sur une section transversale quelconque, entre les bords, les extrémités ou les surfaces à assembler

distance au bord (de la pièce): distance entre l’axe central d’une soudure et le bord le plus proche de la pièce

racine: zone située du côté opposé à celui d’où le soudage est effectué

écartement à la racine: écartement entre les méplats

rayon à fond de chanfrein: rayon de la partie curviligne de la face à souder d’une pièce disposant d’une préparation en J, en U, en double J ou en double U

méplat: portion d’une face à souder n’ayant pas été chanfreinée

lèvre: partie de la face à souder qui supporte le bain de fusion

NOTA: Un exemple est la surface horizontale comprise entre le méplat et la partie curviligne d’une préparation en J ou en U.

angle du chanfrein: angle entre le chanfrein d’une partie de l’assemblage et un plan perpendiculaire à la surface de cette partie

angle d’ouverture: angle compris entre les plans des faces à souder des éléments à souder

6) Types de soudures

soudure à pleine pénétration: soudure avec une pénétration totale

soudure à pénétration partielle: soudure dans laquelle la pénétration est intentionnellement inférieure à la pleine pénétration

soudure bout à bout: soudure autre qu’une soudure d’angle exécutée sur chanfrein ou sur bords droits

soudure bout à bout sur une préparation en J: soudure bout à bout sur une préparation en J

soudure en double J: soudure bout à bout sur une préparation en double J

soudure en U: soudure bout à bout sur une préparation en U

soudure en double U: soudure bout à bout sur une préparation en double U

soudure en V: soudure bout à bout sur une préparation en V

soudure en X: soudure bout à bout sur une préparation en X

soudure bout à bout sur bords droits: soudure bout à bout sur une préparation à bords droits

soudure d’angle: soudure triangulaire entre deux ou plusieurs pièces permettant de réaliser un assemblage en T, un assemblage en angle extérieur ou un assemblage à recouvrement

soudure en bouchon: soudure obtenue en remplissant de métal d’apport un trou circulaire ou oblong situé dans l’une des pièces, afin de l’assembler à la surface de l’autre pièce qui transparaît au travers du trou

soudure d’étanchéité: soudure destinée principalement à empêcher les fuites de gaz ou de fluides

soudure sur entaille: soudure sur deux pièces qui se recouvrent, réalisée en déposant une soudure d’angle sur le pourtour d’un trou situé dans l’une des pièces, afin de l’assembler à la surface de l’autre pièce qui transparaît au travers du trou

soudure discontinue: série de soudures exécutées de façon intermittente le long d’un assemblage

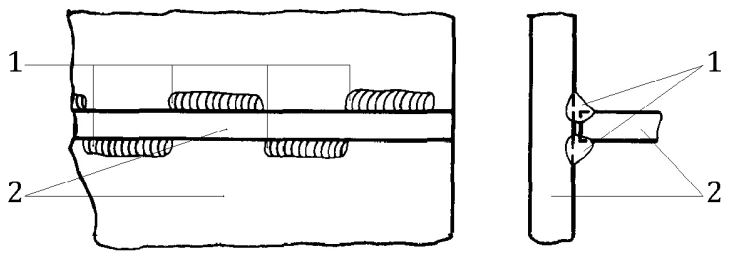

soudure discontinue alternée: soudure discontinue de chaque côté d’un assemblage réalisée de telle sorte que, le long de l’assemblage, les passes sont disposées vis à vis d’une partie non soudées de l’autre côté de l’assemblage

NOTA: Il s’agit généralement de soudures d’angle sur assemblage en T ou à recouvrement

NOTA: Une soudure discontinue alternée est illustrée à la Figure 1 .

1 passes

2 pièces

Figure 1 – Soudure discontinue alternée

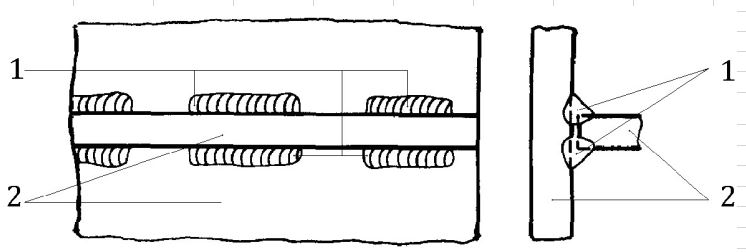

soudure discontinue symétrique:: soudure discontinue de chaque côté d’un assemblage réalisée de telle sorte que, le long de l’assemblage, les passes sont disposées vis à vis les unes des autres

NOTA: Il s’agit généralement de soudures d’angle sur assemblage en T ou à recouvrement

NOTA: Une soudure discontinue symétrique est illustrée à la Figure 2 .

1 passes

2 pièces

Figure 2 – Soudure discontinue symétrique

soudure bout à bout entre une pièce présentant une surface courbe et une pièce présentant une surface plane

soudure bout à bout entre deux pièces présentant des surfaces courbes

7) Description géométrique des soudures

largeur de la soudure: distance la plus courte entre les raccordements extérieurs de la surface d’une soudure

épaisseur de la soudure: épaisseur du métal fondu, toutes surépaisseurs comprises

pénétration: profondeur jusqu’à laquelle la face à souder du métal de base est fondu

profondeur de pénétration: épaisseur du métal fondu à l’exclusion de toute surépaisseur

côté: distance entre l’intersection réelle ou projetée des faces à souder et le pied de cordon d’une soudure d’angle, mesurée à travers de la face à souder

gorge: épaisseur d’une soudure d’angle

épaisseur nominale: épaisseur spécifiée dans les normes matériaux, sans tolérance

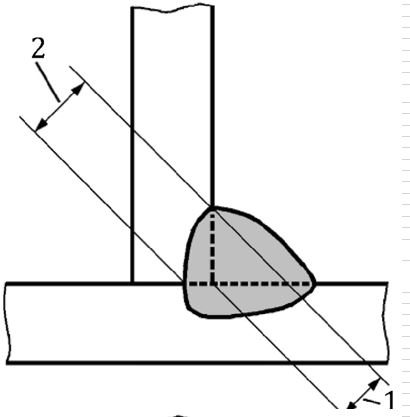

gorge nominale: valeur de conception de la hauteur du plus grand triangle isocèle pouvant être inscrit dans la section d’une soudure d’angle

NOTA: La gorge nominale est illustrée au 1 de la Figure 3.

1 gorge nominale

2 gorge à pénétration profonde

Figure 3 – Gorge nominale

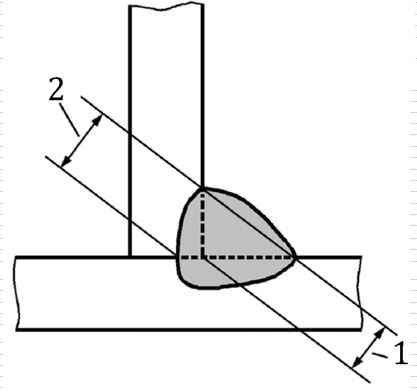

gorge à pénétration profonde: gorge nominale ou gorge effective à laquelle est ajoutée une certaine quantité de pénétration

NOTA: la gorge à pénétration profonde est illustrée au 2 des Figures 3 et 4.

gorge efficace: valeur de conception de la hauteur du plus grand triangle pouvant être inscrit dans la section d’une soudure d’angle

NOTA: La gorge efficace est illustrée au 1 de la Figure 4.

1 gorge efficace

2 gorge à pénétration profonde

Figure 4 – Gorge efficace

gorge réelle: gorge de la soudure finie

NOTA: La gorge réelle dépend de la gorge théorique choisie.

gorge théorique: gorge spécifiée par le concepteur

8) Réalisation des soudures

procédé de soudage: méthode particulière de soudage impliquant l’application de certains principes métallurgiques, électriques, physiques, chimiques ou mécaniques

technique de soudage: manière dont une électrode, un chalumeau ou un matériel similaire est manipulé

technique de soudage au cours de laquelle une chaleur concentrée pénètre au travers d’une pièce, formant un trou (trou de serrure) sur l’avant du bain de fusion

NOTA: Au fur et à mesure que la source de chaleur progresse, le trou se déplace de manière concomitante.

métal fondu ou déposé durant un passage d’une électrode, d’une torche ou d’un chalumeau

NOTA: En anglais, le terme « run » est généralement privilégié, mais le terme « pass » est préférentiellement utilisé en soudage par faisceau à haute densité d’énergie.

passe étroite: passe réalisée sans balayage notable

passe d’autorevenu: passe qui permet de normaliser les passes précédentes et assure le préchauffage pour les passes suivantes

cordon déposé: soudage monopasse exécuté avec un matériau d’apport à la surface d’un matériau de base

ligne de fusion: ligne de matériau de base fondue en faisant passer à sa surface une source de chaleur de soudagetelle qu’une flamme, un arc électrique, un faisceau d’électrons, un faisceau laser

NOTA: Aucun matériau d’apport n’est utilisé.

vitesse de fusion: masse ou longueur d’électrode consommée par unité de temps

vitesse de dépôt: masse de métal déposé par unité de temps de soudage effectif

passe terminale: passe visible(s) sur la (les) surface(s) de la soudure après achèvement du soudage

passe de lissage: passe visant à générer une refusion superficielle de la soudure afin d’en améliorer l’aspect

couche: strate de métal fondu constituée d’une ou de plusieurs passes

soudage de finition: soudage de production visant à supprimer les défauts débouchant ou dus au moulage afin d’assurer le degré de qualité convenu des pièces moulées

recouvrement: distance minimale entre les bords des tôles se recouvrant

recouvrement: portion d’une passe refondue par la passe adjacente

NOTA:

raccordement: ligne de séparation longitudinale située entre les passes ou entre une passe et le matériau de base

pied de cordon: limite entre la surface de la soudure et le métal de base

passe de fond: première passe déposée à la racine d’une soudure multipasse

passe de remplissage: passe(s) déposée(s) après la (les) passe(s) de fond et avant la (les) passe(s) terminale(s)

reprise à l’envers: passe finale déposée du côté racine d’une soudure par fusion

soudure continue: soudure s’étendant sur toute la longueur d’un assemblage

soudage monopasse: soudage au cours duquel la soudure est effectuée en une seule passe

soudage d’un seul côté: soudage au cours duquel la soudure est effectuée depuis un seul côté de la pièce

soudage des deux côtés: soudage consistant à réaliser une soudure des deux côtés de la pièce

soudage monopasse des deux côtés: soudage des deux côtés consistant à effectuer un soudage monopasse de chaque côté de la pièce

soudage multipasse des deux côtés: soudage des deux côtés consistant à effectuer un soudage multipasse de chaque côté de la pièce

soudage multipasse: soudage au cours duquel une passe est effectuée sur une passe déjà réalisée précédemment

séquence à pas de pèlerin: séquence de soudage au cours de laquelle des passes de faible longueur sont déposées dans un sens opposé au sens général d’avance du soudage de l’assemblage

NOTA: Ces passes courtes peuvent finalement former soit une soudure continue, soit une soudure discontinue

soudage à pas de pèlerin: technique de soudage au cours de laquelle des passes de faible longueur sont déposées en sens opposé au sens général d’avance du soudage de l’assemblage, de telle façon que la fin d’une section recouvre le début de la section précédente

soudure de pointage: soudure destinée à maintenir les pièces ou les assemblages à souder dans la position voulue lors du soudage

pointage: réalisation d’une soudure de pointage

passe de pointage: passe destinée à assurer l’alignement correct des pièces à souder avant l’exécution des soudures définitives

cycle de soudage: ensemble des opérations successives impliquées dans la réalisation d’une soudure

poste de travail: zone(s) dans laquelle (lesquelles) se déroulent les activités du travailleur

séquence de soudage: ordre dans lequel les soudures sont effectuées sur une pièce

séquence des passes de soudage: ordre dans lequel sont effectuées les passes d’une soudure

soudure provisoire: soudure réalisée pour fixer une ou des pièces à une construction soudée, afin de permettre provisoirement sa manipulation, son expédition ou tout autre travail sur cette construction soudée

soudage de goujon: assemblage d’un goujon métallique, ou d’un composant similaire, à une pièce

NOTA: Le soudage peut être réalisé à l’arc, par résistance, par friction ou tout autre procédé approprié, avec ou sans protection gazeuse externe.

soudure réalisée en dehors de l’atelier en général sur le lieu final d’installation

9) Rechargement

rechargement: dépôt d’un matériau sur une surface afin d’obtenir des propriétés ou des dimensions définies

rechargement par soudage: rechargement réalisé par soudage

rechargement réfractaire: rechargement par soudage formant un placage visant à améliorer la résistance à la chaleur

rechargement anticorrosion: rechargement par soudage formant un placage visant à améliorer la résistance à la corrosion

beurrage: rechargement par soudage visant à assurer une transition adéquate entre le matériau de base et les soudures subséquentes

exécution d’une couche tampon: beurrage préalable au soudage de matériaux très différents

soudage de reconstitution: rechargement par soudage visant à obtenir ou à rétablir des dimensions requises

rechargement dur: rechargement par soudage visant à accroître la résistance à l’usure et/ou aux chocs

placage avec électrode en feuillard: rechargement par soudage avec une électrode en feuillard

placage: matériau déposé sur un matériau de base afin d’obtenir un matériau plaqué

procédé de placage: rechargement visant à appliquer un placage

NOTA: Les procédés de placage comprennent le rechargement parsoudage, le placage avec laminage à chaud, le soudage par explosion, etc.

10) Produits consommables pour le soudage

produit consommable de soudage: matière consommé lors de la réalisation d’une soudure

NOTA: Le terme comprend les produits d’apport et les produits consommables auxiliaires

produit d’apport placé en racine du joint avant soudage et qui est complètement fondu dans la racine

électrode qui est fondue durant le soudage et constitue une partie de la soudure

produit consommable de soudage ajouté pendant le soudage pour former la soudure

baguette d’apport: produit d’apport sous forme de baguette qui peut faire partie du circuit de soudage

baguette pleine: baguette d’apport pleine, ne faisant pas partie du circuit de soudage

fil d’apport: produit d’apport sous forme de fil qui peut faire partie du circuit de soudage

flux: produit consommable auxiliaire, généralement non-métallique, visant à effectuer un décapage chimique des faces de l’assemblage, à éviter l’oxydation atmosphérique, et à réduire les impuretés ou à les faire remonter vers la surface sous forme de laitier

laitier: substance non métallique qui résulte de la fusion d’un enrobage d’électrode ou d’un flux, et qui, après solidification, recouvre partiellement ou totalement le métal fondu

gaz de protection: gaz protecteur utilisé pour prévenir ou réduire le risque de contamination atmosphérique

acier plaqué: combinaison de deux ou de plusieurs métaux dissemblables assemblés de façon permanente à l’aide d’un procédé de placage

NOTA: Le métal de base est toujours de l’acier.

étuvage: chauffage des produits consommables pour le soudage visant à obtenir un niveau spécifique d’hydrogène diffusible dans le métal fondu

NOTA: L’étuvage est habituellement réalisé par le fabricant de consommables.

séchage: chauffage de produits consommables pour le soudage visant à en extraire l’humidité

four de séchage: réceptacle chauffé dans lequel les produits consommables pour le soudage sont séchés afin d’extraire ou de prévenir l’humidité

11) Matériel auxiliaire

produit consommable auxiliaire: produit consommable de soudage ne constituant pas une partie de la soudure finie

NOTA: Les produits consommables auxiliaires sont par exemple les gaz de protection, les flux, etc.

protection gazeuse: écoulement de gaz entourant la zone fondue pour protéger le bain de fusion des réactions chimiques avec l’atmosphère environnante

amenée supplémentaire de gaz de protection protégeant la soudure et la zone soudée durant le refroidissement

gaz vecteur: gaz utilisé pour acheminer de la poudre métallique vers le bain de fusion

NOTA: Les gaz vecteurs typiquement utilisés sont l’azote, l’hélium et l’argon.

dispositif envers: matériau, flux ou gaz en contact avec le côté envers d’une préparation de joint

gaz envers: gaz utilisé pour la protection gazeuse envers

protection gazeuse envers: dispositif envers constitué de gaz, visant principalement à prévenir les réactions atmosphériques

gaz de purge: gaz utilisé pour remplacer l’atmosphère dans une section creuse et faisant ainsi office de protection gazeuse envers

flux envers: flux utilisé pour la protection envers par flux

protection envers par flux: dispositif envers constitué de flux visant principalement à éviter les réactions atmosphériques

NOTA: En soudage à l’arc sous flux, la présence de flux peut également réduire le risque d’effondrement du bain de fusion

support envers: dispositif envers constitué d’un matériau visant à soutenir le métal fondu en fusion

support envers subsistant: support envers qui n’est pas destiné à être retiré de la pièce après soudage

NOTA: Il peut être partiellement fondu ou rester intact.

support envers temporaire: support envers destiné à être retiré de la pièce après soudage

appendice de début de cordon: pièce dépassant l’extrémité initiale de l’assemblage et permettant d’obtenir la totalité de la section de la soudure dès le début de l’assemblage

appendice de fin de cordon: pièce dépassant de l’extrémité finale de l’assemblage et permettant de conserver la totalité de la section de la soudure jusqu’au bout de l’assemblage

12) Essais généraux

examen macroscopique: examen à l’œil nu ou sous faible grossissement (généralement inférieur à ×50) d’une éprouvette ayant ou non subi une attaque chimique

examen microscopique: examen au microscope avec un grossissement généralement compris entre ×50 et ×500 d’une éprouvette ayant ou non subi une attaque chimique

essai du métal fondu hors dilution: essai visant à déterminer les propriétés du métal fondu hors dilution

éprouvette d’essai du métal fondu hors dilution: éprouvette dont la portion à évaluer est constituée de métal fondu hors dilution

assemblage de qualification: assemblage soudé utilisé pour des essais

éprouvette: échantillon ou portion prélevé dans l’assemblage de qualification, destiné à subir un essai destructif spécifié

organisme de contrôle: service interne ou organisme externe effectuant les essais destructifs ou les contrôles non destructif

13) Essais de soudabilité

essai de fissuration: essai visant à déterminer la sensibilité à la fissuration du métal fondu ou du métal de base

essai de fissuration à froid: essai de fissuration visant à déterminer la sensibilité à la fissuration à froid d’un assemblage soudé

essai de fissuration à chaud: essai de fissuration visant à déterminer la sensibilité à la fissuration à chaud d’un assemblage soudé

produit consommable de soudage soumis à essai: produit consommable de soudage ou combinaison de consommables soumis à essais selon les normes d’essais de produits consommables appropriées

14) Essais mécaniques

essai destructif: essai visant à déceler des défauts internes ou externes, ou à évaluer des propriétés mécaniques ou métallurgiques, en recourant à des moyens mécaniques qui provoquent généralement la destruction du matériau

essai de pliage endroit: essai de pliage au cours duquel la surface de la soudure est mise en extension

éprouvette de pliage endroit: éprouvette utilisée pour un essai de pliage endroit

essai de pliage envers: essai de pliage au cours duquel la racine de la soudure est mise en extension

éprouvette de pliage envers: éprouvette utilisée pour un essai de pliage envers

essai de pliage côté: essai de pliage au cours duquel la face de la section transversale de la soudure est mise en extension

éprouvette de pliage côté: éprouvette utilisée pour un essai de pliage côté

éprouvette de pliage longitudinal: éprouvette utilisée pour un essai de pliage au cours duquel la portion de la soudure en essai est située dans sa médiane longitudinale

éprouvette de pliage transversal: éprouvette utilisée pour un essai de pliage au cours duquel la portion de la soudure en essai est située dans sa médiane transversale

15) Contrôles non destructifs

contrôle non destructif: détermination de la faculté d’un matériau ou d’un composant à remplir l’emploi auquel il est destiné, au moyen de techniques qui n’affectent pas son aptitude au service

indication: représentation ou signal généré par une discontinuité

indication linéaire: indication dont la longueur est supérieure à trois fois sa largeur

indication non linéaire: indication dont la longueur est inférieure ou égale à trois fois sa largeur

niveau d’examen: degré de finesse et sélection des paramètres utilisés lors de la mise en œuvre d’une méthode de contrôle non destructif

niveau d’évaluation: niveau d’examen au-dessus duquel une indication est évaluée

niveau de notation: niveau d’évaluation à partir duquel une indication est enregistrée

16) Termes relatifs au matériel de soudage

matériel de soudage: appareillage individuel utilisé en soudage

unité de soudage: installation de soudage incluant des appareillages auxiliaires

installation de soudage: appareillage complet utilisé en soudage constitué du matériel de soudage et des accessoires de soudage

manipulateur: appareil permettant de maintenir les pièces ou de les déplacer (inclinaison, rotation) de façon à les présenter dans la position voulue

accessoires de soudage: dispositifs accessoires utilisés en soudage

générateur de soudage c.a.: générateur de soudage produisant un courant alternatif

générateur de soudage c.c.: générateur de soudage produisant un courant continu

électrode: composant qui transfère l’énergie électrique au métal afin de former une soudure ou de réaliser une coupe

torche: dispositif qui véhicule toutes les fonctionnalités nécessaires à l’arc électrique pour le soudage, le coupage et les techniques connexes

17) Termes relatifs aux paramètres de soudage

paramètres de soudage: informations nécessaires à la réalisation du soudage selon un mode opératoire de soudage spécifié

NOTA: Les paramètres de soudage sont par exemple les produits consommables pour le soudage, le courant de soudage, la tension de soudage, la vitesse d’avance, le temps de préchauffage et de post-chauffage, la température entre passes et la séquence de soudage

variable de soudage: variable qui influe sur les caractéristiques de l’assemblage soudé

données de soudage: valeurs numériques des paramètres de soudage

variable essentielle: paramètre de soudage exigeant une qualification

variable non essentielle: paramètre de soudage traité dans le descriptif de mode opératoire de soudage mais n’exigeant pas une qualification

vitesse de soudage: longueur de soudure monopasse ou multipasse réalisée par unité de temps

vitesse d’avance: vitesse à laquelle la source de chaleur progresse par rapport à la (aux) pièce(s)

temps de soudage: temps nécessaire à l’exécution d’une soudure, en dehors des opérations de préparation et de parachèvement

temps de maintien: temps durant lequel la source d’énergie s’arrête à n’importe quel point de chaque oscillation

apport de chaleur: énergie introduite dans la zone de la soudure au cours du soudage

NOTA: L’apport de chaleur est habituellement exprimé par unité de longueur.

temps chaud: durée de chaque impulsion de courant

température entre passes: température au niveau de la dernière passe déposée et du métal de base adjacent d’une soudure multipasse juste avant l’exécution de la passe suivante

NOTA: Elle est normalement exprimée comme une température maximale.

préchauffage: chauffage d’une zone appropriée de la pièce avant soudage, généralement en vue d’atteindre la température de préchauffage

température de préchauffage: température de la pièce dans la zone desoudage juste avant toute opération de soudage

température de maintien du préchauffage: température minimale devant être maintenue dans la zone fondue si le soudage est interrompu

traitement thermique après soudage: action de chauffer un assemblage après soudage, brasage fort, brasage tendre, projection à chaud ou coupage

NOTA: Le traitement thermique après soudage consiste typiquement en un traitement de relaxation des contraintes.

18) Termes relatifs au management, au personnel et à l’organisation des opérations de soudage

coordination en soudage: coordination des opérations de fabrication pour toutes les activités de soudage associées au soudage

inspection en soudage: évaluation de la conformité des variables desoudage par l’observation et le jugement, accompagnés, le cas échéant, de mesures, de contrôles ou d’essais

NOTA: L’inspection en soudage fait partie de la coordination en soudage

mode opératoire de soudage: séquence spécifiée d’actions à suivre pour réaliser une soudure, comprenant le(s) procédé(s) de soudage, les références des matériaux et des produits consommables pour le soudage, la préparation des joints, le préchauffage (si nécessaire), la méthode et le mode de contrôle du soudage, le traitement thermique après soudage (si approprié), ainsi que le matériel devant nécessairement être employé

document ayant été qualifié et fournissant les variables exigées d’un mode opératoire de soudage afin d’en assurer la répétabilité au cours du soudage de production

descriptif de mode opératoire de soudage standard: descriptif de mode opératoire de soudage ayant été qualifié par une épreuve de qualification de mode opératoire de soudage non spécifique à un fabricant et qualifié par un examinateur ou un organisme d’examen

NOTA: Un mode opératoire de soudage standard peut alors être mis à la disposition de tout fabricant.

document comportant les variables exigées d’un mode opératoire de soudage et qui est à qualifier

épreuve de qualification d’un mode opératoire de soudage: soudage et réalisation d’essais sur un assemblage de qualification normalisé, tel qu’indiqué dans le descriptif de mode opératoire de soudage préliminaire, afin de qualifier un mode opératoire de soudage

épreuve de soudage de préproduction: épreuve ayant la même fonction qu’une épreuve de qualification de mode opératoire de soudage, mais basée sur un assemblage de qualification non normalisé, représentatif des conditions de production

essai de fonctionnement: essai d’une unité de soudage et des réglages associés tels que spécifiés par un descriptif de mode opératoire de soudage

essai sur échantillons de production: essai de produits soudés prélevés sur une même série de production

essai de production: essai de soudage effectué dans les conditions de la production, à l’aide de l’unité de soudage, sur des produits réels, ou sur des assemblages de qualification simplifiés avant ou pendant une interruption de la production normale

document comprenant toutes les données nécessaires à la qualification d’un descriptif de mode opératoire de soudage préliminaire

expérience en soudage: pratique authentifiée par des données d’essai démontrant qu’en soudage de production (2.5.15), des modes opératoires de soudage établis ont permis de produire avec constance des soudures d’une qualité acceptable sur une période donnée

conditions de soudage: conditions dans lesquelles les soudures sont réalisées

NOTA: Le terme couvre les facteurs environnementaux (par exemple les conditions climatiques), les facteurs de stress et les facteurs ergonomiques (par exemple le bruit, la chaleur, le travail en espace confiné) et les facteurs liés à la pièce [par exemple le métal de base, la préparation des joints ou le mode opératoire de soudage

soudage de production: toute opération de soudage effectué pendant la production, avant la livraison à l’utilisateur final

instructions de travail: description simplifiée du mode opératoire de soudage, pour application directe dans l’atelier

niveau de qualité: description de la qualité d’une soudure, basée sur le type, les dimensions et la quantité de défauts particuliers

domaine de validité: étendue de la qualification pour une variable essentielle

aptitude à l’emploi: aptitude d’un produit, d’un procédé ou d’un service à remplir un usage défini dans des conditions spécifiques

lot: ensemble formé par une ou plusieurs unités d’un produit, provenant d’une même série de fabrication

lot de soudures: ensemble de plusieurs soudures réalisées par le même soudeur ou le même opérateur soudeur à l’aide d’un même mode opératoire de soudage

personne qualifiée: personne dont les compétences et les connaissances ont été acquises par l’enseignement, par la formation et/ou par une expérience pratique en rapport avec son domaine d’intervention

NOTA: Afin de démontrer le niveau de compétence et de connaissance, une épreuve de qualification peut être exigée.

coordinateur en soudage: personne qualifiée responsable de la coordination en soudage

soudeur: personne qui tient et manipule le porte-électrode, la torche ou le chalumeau durant le soudage

opérateur soudeur: personne qui assigne et ajuste les paramètres de soudage en soudage mécanisé ou en soudage automatique

régleur en soudage: personne qui effectue les réglages sur le matériel de soudage en soudage mécanisé ou en soudage automatique

atelier, site de soudage ou les deux, placé(s) sous la même direction technique et qualité

inspecteur en soudage: personne qualifiée responsable de l’inspection en soudage

examinateur: personne qui a été désignée pour vérifier la conformité à la norme applicable

NOTA: Dans certains cas, un examinateur externe indépendant peut être exigé.

organisme d’examen: organisme qui a été désigné pour vérifier la conformité à la norme applicable

NOTA: Dans certains cas, un organisme d’examen externe indépendant peut être exigé.

Produits Rocdacier

Quelques produits sont en vente sur le site : livres, posters, vêtements ignifugés, stickers…