Suite de la présentation du cours sur le contrôle des soudures avec les types de contrôles (destructifs, semi-destructifs et non destructifs). Sinon ici se trouve le sommaire général

Sommaire de ce cours sur les contrôles destructifs, non destructif et semi destructifs:

- 10.2 LE CONTRÔLE DESTRUCTIF

- 10.3 CONTRÔLE SEMI-DESTRUCTIF

- 10.4 LE CONTRÔLE NON DESTRUCTIF (CND)

- 10.4.1 Généralités

10.2 LE CONTRÔLE DESTRUCTIF

Principalement utilisé pour des productions en séries. Il consiste à prélever certaines pièces sur un lot de pièces soudées, sur lesquelles seront prélevées des éprouvettes qui subiront des essais destructifs tels que :

- L’essai de traction (rappel voir § 1.3.1)

- L’essai de dureté (rappel voir § 1.3.2)

- L’essai de résilience Charpy (rappel voir § 1.3.3)

- L’essai de fatigue

- L’essai d’éclatement

- L’essai de déboutonnage

- L’examen micrographique

- L’examen macrographique

- Etc….

Les essais nécessaires sont indiqués sur le D.M.O.S – P (Descriptif de Mode Opératoire de Soudage Préliminaire – voir le chapitre 11 Fig 11-1).

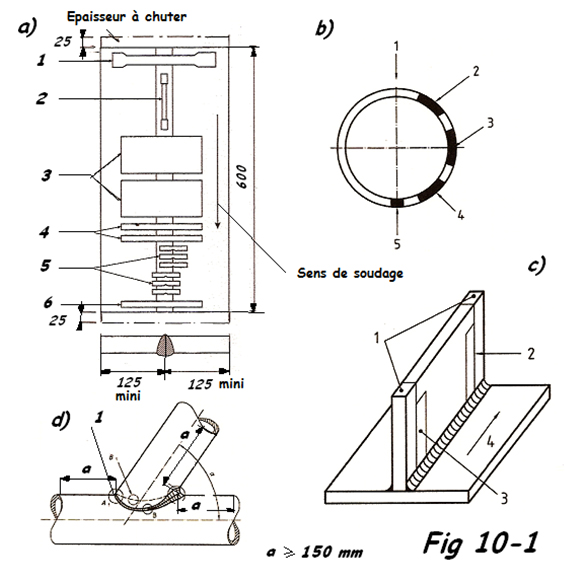

1.Positionnement des éprouvettes bout à bout des tôles – pleine pénétration Fig 10-1a

Légende

1.= Eprouvette prismatique de traction largeur = 20 mm sur toute l’épaisseur

2.= Eprouvette cylindrique de traction L = 120 mm d = 10 mm

3.= Eprouvettes de pliage endroit et envers l = 50 mm e = 10 mm ou épaisseur de l’assemblage

4.= Eprouvettes de pliage l = 10 mm e = épaisseur de l’assemblage

5.= Eprouvettes de résilience section 10 x 10 mm, mais peut avoir une section 10 x 7,5 ou 10 x 5 en fonction de l’épaisseur de l’assemblage

6.= Eprouvette de macrographie, micrographie et dureté.

2.Positionnement des éprouvettes bout à bout tubes pleines pénétration Fig 10-1b

Légende

1 = Partie supérieure pour un tube en position fixe

2 = Aire pour une éprouvette de traction, éprouvettes de pliage

3 = Aire pour éprouvettes de flexion par choc et éprouvettes complémentaires si exigé

4 = Aire pour une éprouvette de traction, éprouvettes de pliage

5 = Aire pour une coupe macro, une éprouvette pour essai de dureté

3. Positionnement des éprouvettes assemblage en té Fig 10-1c

Légende

1 = Extrémités à chuter

2 = Coupe macro

3 = » » + éprouvette pour essai de dureté

4 = Sens de soudage

4. Positionnement des éprouvettes piquage ou soudure d’angle sur tubes Fig 10-1d

1 = Préparation et accostage des bords suivant le D.M.O.S – P

α = angle de piquage

Légende voir point 2

Remarques : Les essais destructifs sont utilisés pour déterminer les caractéristiques d’une soudure et attester du bon choix des paramètres de soudage. Après chaque essai un PV-Q.M.O.S (Procès Verbal – Qualification de Mode Opératoire de Soudage suivant chapitre 11 Fig 11-6 à 11).

Il existe plusieurs codes et spécifications pour identifier la vérification des propriétés d’une soudure que l’on trouvera dans la norme EN 15614-1 qui remplace la EN 288-3.

10.3 CONTRÔLE SEMI-DESTRUCTIF

Il se pratique en perçant ou en fraisant localement le joint soudé en vue d’examiner les parois assemblées. La forme de l’entaille doit naturellement être telle que sa réparation soit aisée. Cette méthode permet d’apprécier :

- La pénétration de la soudure

- La liaison des bords

- Les défauts physiques du joint au droit de la cavité

Le contrôle semi-destructif est rarement réalisé, mail est parfois imposé par le commanditaire.

10.4 LE CONTRÔLE NON DESTRUCTIF (CND)

10.4.1 Généralités

Le contrôle non destructif des soudures (CND) porte sur la mise en œuvre de divers examens et essais ne mettant pas en péril la soudure ou l’assemblage réalisé. Le choix de la méthode de contrôle à appliquer dépendra du type d’assemblage, de la nature des matériaux et du type d’équipement. Si ce type d’équipement est soumis aux réglementations (directives européennes, codes de construction, normes), la méthode d contrôle sera souvent imposée par cette réglementation.

La norme EN 473 définit un certain nombre de symboles pour les méthodes usuelles ci-dessous. Ces symboles correspondent généralement à l’abréviation de la désignation anglaise de la méthode.

Les principales méthodes couramment utilisées sont :

- L’examen visuel (VT)

- Le ressuage (PT)

- La magnétoscopie (MT)

- La radiographie (RT)

- La technique des ultrasons (UT)

- Les courants de Foucault (ET)

- Les autres techniques récentes (émission acoustique (AT), thermographie (IT), étanchéité

- (LT).

La question qui se pose, c’est de savoir quel type d’essais est le mieux indiqué pour chaque type de défaut.

Généralement on peut dire que :

- Les défauts de surface sont les mieux décelables par l’examen visuel, le ressuage ou l’examen magnétique, à condition toutefois que la surface soit accessible.

- Les défauts internes sont les mieux décelables par radiographie ou par ultrasons. Pour les défauts internes à 3 dimensions, la radiographie est la plus indiquée (porosités et inclusions par exemple), tandis que les ultrasons sont plus indiqués pour les défauts à 2 dimensions (manque de fusion par exemple).

La radiographie et les ultrasons sont deux techniques complémentaires dans la recherche des défauts internes.

Notons encore que : – L’examen magnétique pour les défauts de surface n’est applicable que pour les matériaux magnétiques, à l’exclusion des aciers inoxydables austénitiques par exemple.

Contrairement à l’examen par ressuage, cet examen permet de déceler les défauts internes proches de la surface (1 à 2 mm).

- Les ultrasons sont indiqués pour des pièces de faibles épaisseurs (< 5 à 6 mm).

- L’examen radiographique (RX) n’est généralement pas utilisé pour la recherche des défauts internes sur des pièces de très fortes épaisseurs (absorption trop importante), mais on peut lui substituer des sources de CO (cobalt).

Vous pouvez aussi consulter l’intro aux contrôle des soudures , le suivant qui traite de l’examen visuel ou le sommaire du livre sur le soudage

Produits Rocdacier

Quelques produits sont en vente sur le site, notamment posters, livre sur le soudage, livre gestion de la production…