Introduction au Lean Manufacturing

Certaines entreprises de chaudronnerie et de soudage sont concernées par le Lean Manufacturing. Et a juste titre, lorsque l’on constate des évolutions des prix des matières premières, des sensibilités accrues à l’écologie ou encore dans un soucis d’amélioration des occupations des ateliers. Cette présentation est bien sur assez succinte, telle qu’elle pourrait être abordée pour une découverte des concepts Lean. De nombreux sites plus spécialisés existent que vous devrez consulter si vous souhaitez en savoir plus.

Idées de base, socle du "Lean Manu"

Toyota a été précurseur dans la plupart des méthodes d’organisation de la production. Cette démarche dans les années 50 avait été appelée TPS (Toyota Product System). Encore aujourd’hui, dans de nombreuses entreprises du monde entier et on y trouve des méthodes connues (5S, KANBAN, le méthodes de juste à temps, etc).

Les idées de base du Lean Manufacturing consiste a travailler en tentant d’éliminer le plus possible les gaspillages, en travaillant dans les délais les plus courts pour ses clients et en gérant ses stocks de manière optimale.

Ce concept ne peut s’appliquer que si l’ensemble du personnel est impliqué.

Quand on regarde les idées reprises par le Lean, on constate que ce sont des points largement abordées dans la norme ISO 9001:

- Fournir ses clients au bon moment

- Produits conformes

- Prix minimal (donc coût minimal)

- Gaspillage minimal

- Stock minimal

- Amélioration continue

- Gestion des flux de matières, de produits

- Etc.

La lutte contre le gaspillage (MUDA)

Comme expliqué au dessus, un point primordial du Lean est la lutte contre le gaspillage. MUDA en japonais signifie gâchis. On appelle MUDA, les actions réalisées qui n’ajoutent pas de valeur ajoutée pour son client. Traditionnellement, il y a 8 MUDA:

- Défaut (lorsque l'on fabrique une pièce, un plan, une information erronée. On utilise diverses ressources pour "rien"

- Surproduction (produire plus que les attentes, avec tous les problèmes que ça engendre (surstock, dépréciation, vieillissement, etc)

- Attente (Perte de temps du à une mauvaise organisation interne, goulet d'étranglement, etc)

- Compétences sous utilisées du personnel qui ne bénéficie pas suffisamment à l'entreprise

- Transport (déplacements inutiles de matières, composants, pièces, outils, personnes...)

- Stock (Matière non utilisée)

- Mouvement (Mouvement inutile)

- Opérations inutiles (inutiles d'un point de vue du client)

En Anglais, un moyen mnémotechnique est utilisé pour mémoriser les 8 MUDA, en retenant le mot DOWNTIME:

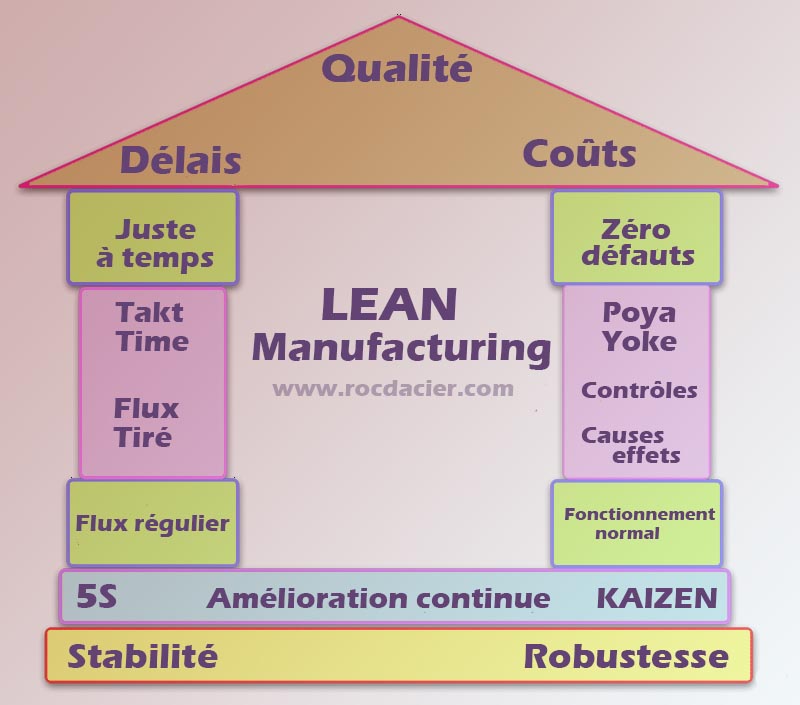

Modèle Lean représenté par les 2 piliers

Le concept est souvent représenté par le schéma ci-dessous. La représentation est une maison dont le toit représentant la fiabilité. Un des pilier est une analogie au travail à faire sur le temps et l’autre concerne l’organisation menant à la diminution des coûts. Tout repose sur les méthodes d’organisation 5S et KAIZEN (amélioration continue) notamment.

Takt time, flux tiré et KANBAN

Il s’agit de la durée de production d’un produit qui permet de satisfaire le client. Si en moyenne, un client achète une pièce toutes les 20 heures, alors on devra faire en sorte de produire une pièce en moins de 20 heures ou aux alentours de 20 heures. D’un autre coté, si ce Takt Time est bien défini, on évite de surstocker.

Le flux tiré (pull flow) est l’opposé du push flow. En Lean, on préfère le flux tiré. C’est le principe du KANBAN. Lorsqu’une pièce est consommée, un ordre de production voit le jour et ainsi le flux suit les demandes des clients. Un cours complet sur le KANBAN existe sur mon site : KANBAN

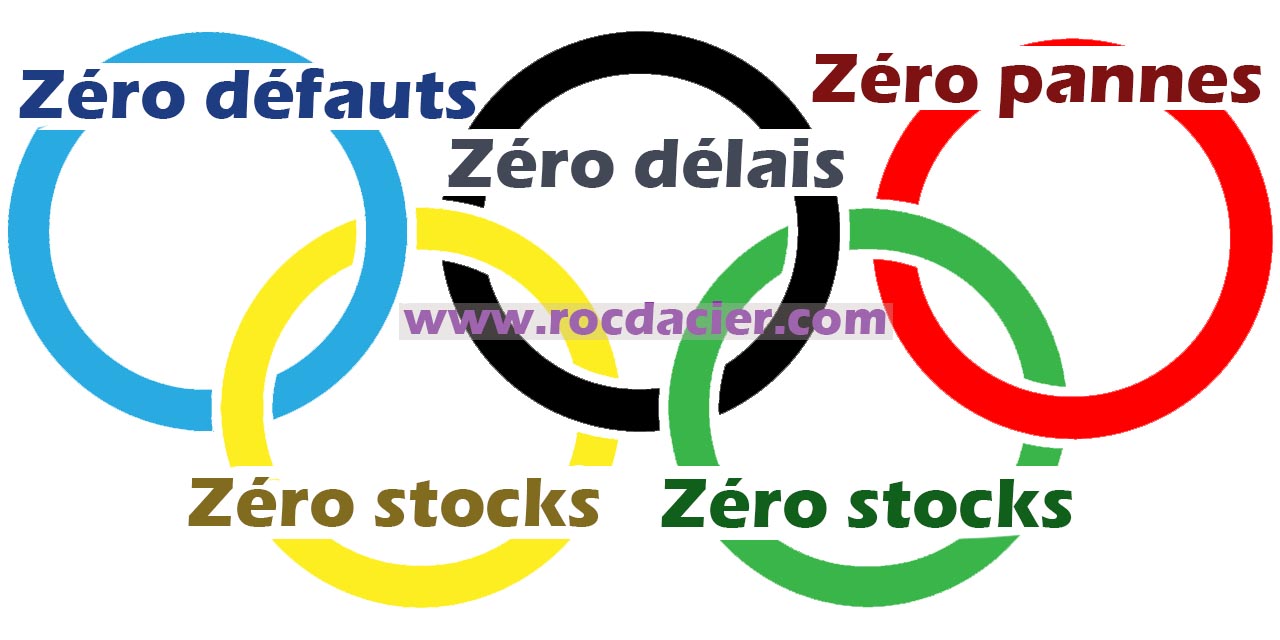

La qualité, les 5 zéros et le zéro défaut

En qualité le principe des 5 zéros permet de tendre vers la qualité que le client souhaite.

- Défaut

- Délai

- Stock

- Panne

- Papier

Concernant le zéro défaut, de nombreux outils existent pour tenter de détecter les défauts, d’en mesurer leur importance, de les éradiquer . Par mi ces outils on peut citer Poya Yoke, Ishikawa, Pareto, QQOQCP, etc. (tous ces cours sont dans la rubrique cours de gestion de production.

L'amélioration continue KAIZEN

Notion présente dans la qualité, elle permet a l’entreprise de toujours s’améliorer, progresser. Elle s’applique a de nombreux domaines dans la qualité. Le PDCA permet de suivre ce principe.

Conclusion

Comme expliqué au tout début de ce cours, tout ceci n’est que les explications globales des principes du Lean Manufacturing. Des entreprises spécialisées peuvent vous en apprendre davantage comme le site en lien ci-dessous:

Sources

Voici quelques sites qui m’ont aidé a rédiger l’articles:

Produits Rocdacier

Quelques produits sont en vente sur le site : livres, posters, vêtements ignifugés, stickers…