KANBAN signifie étiquette en japonais.

Voici donc un nouveau cours de gestion de production que je devais publier depuis longtemps. J’espère qu’il sera suffisament clair. Il sera plus tard complété par une petite application de calcul du nombre de cartes kanbans à mettre en place sur un système de production.

Voici son sommaire:

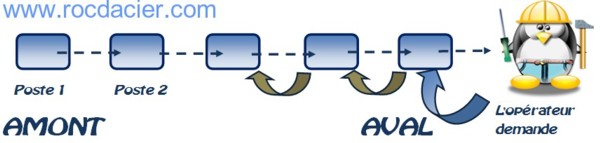

LE POSTE AVAL COMMANDE AU POSTE AMONT JUSTE CE QU’IL A CONSOMME

Les ordres de fabrication sont directement liés à la demande client (poste « aval ») qui pilote l’activité des postes de travail « amont »: c’est une gestion à flux tiré

La fabrication au poste ‘’amont’’ est déclenchée par l’appel du poste ‘’aval’’ par l’intermédiaire de la fiche KANBAN (carte, étiquette, ticket) qui sert d’ordre de fabrication : C’est une méthode manuelle de pilotage situé directement sur le site et exécuté par le personnel de production.

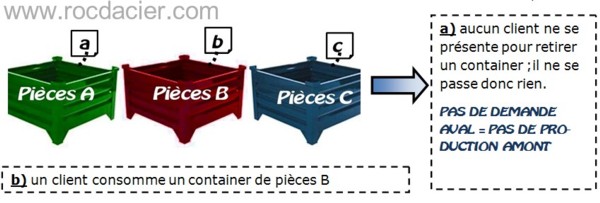

PRODUCTION = DEMANDE

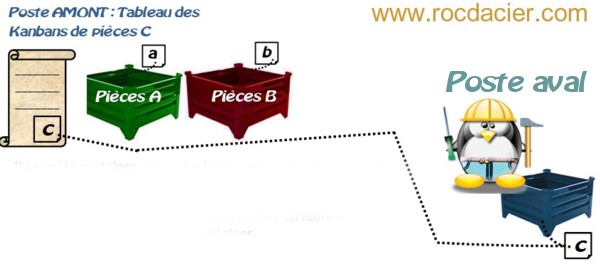

Son travail terminé, cet opérateur place les nouvelles pièces C dans un nouveau container accompagné du même Kanban c que le précédent, au lieu de stockage prévu.

c) le processus se répète ainsi pour tout le cycle de fabrication de poste en poste.

- 1) Présentation de la méthode KANBAN – Gestion dynamique des flux

- 2) Principe de la méthode du KANBAN

- 3) Fonctionnement du KANBAN

- 4) Le KANBAN dans la pratique

- –4-1) Utilisation des plannings

- –4-2) Les types de cartes KANBAN

- –4-3) Tension du flux

1) Présentation de la méthode KANBAN – Gestion dynamique des flux

La méthode KANBAN est une réalisation pratique du principe du ‘’Juste à Temps‘’. C’est la Société TOYOTA qui l’a mise au point dans les années 60. Elle intéresse les entreprises qui fabriquent des produits standards (avec peu d’options ou de variantes) dont la production est continue dans des ateliers constitués en lignes ou îlots de fabrication. La demande en produits finis est relativement stable et la prévision peut se faire sur historique. La production est régulée par la demande, ce qui permet de produire à ‘’STOCK 0’’ et ‘’Juste à Temps’’.2) Principe de la méthode du KANBAN

Les produits, les moyens et la main d’œuvre doivent être mis en flux de production. Un certain niveau de stock (en-cours) est maintenu entre les postes pour répondre immédiatement à la demande du poste ‘’aval’’ Il est nécessaire d’assurer la fluidité de l’écoulement des composants et de supprimer les goulets d’étranglement.

3) Fonctionnement du KANBAN

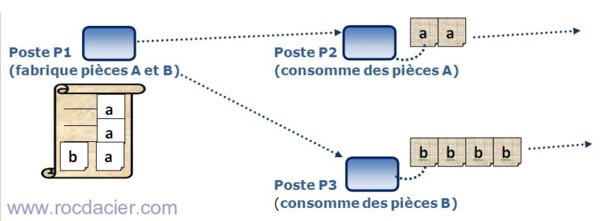

Soit la fabrication de 3 types de pièces A, B et C stockées dans les containers A, B et C portant chacun leur étiquette respective: Kanban a, b et c.

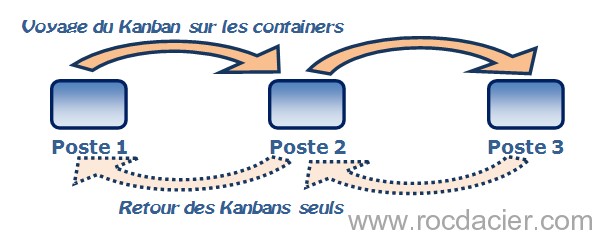

- la circulation de la carte Kanban peut être faite (selon la distance entre postes) par le client-opérateur du poste ‘’aval’’, par un ‘’facteur’’, par courrier, par télex,…

- l’ordre de fabrication, le Kanban est toujours le même entre deux postes : cette méthode ne génère pas de nouveaux documents à chaque lancement, elle s’approche de l’objectif zéro papier.

- la dégradation ou la perte d’une carte Kanban est un ennui majeur pour le pilotage :

- a- tout container rempli possède obligatoirement un Kanban issu de la dernière opération.

- b- un Kanban libre, qui n’est plus sur un container, est un ordre de travail pour une quantité fixe, pour un poste précis ==> il doit rejoindre le planning correspondant.

- c- le nombre de Kanbans est fixe entre 2 postes.

- il y a 5 Kanbans en circulation pour chaque pièce

- pièces A : le poste P2 a 2 containers en réserve et 3 Kanbans sont sur le planning du poste P1.

- pièces B : le poste P3 a 4 containers en réserve et 1 Kanban est sur le planning du poste P1.

4) Le KANBAN dans la pratique

Les opérateurs doivent parfaitement maîtriser le système de pilotage et les cartes Kanbans doivent posséder toutes les informations nécessaires pour :- L’identification de la pièce (références, nombre de pièces du container)

- Les manutentions (adresse du poste « amont », adresse du poste « aval », lieu de stockage du container, planning de dépôt des kanbans

- Le contrôle de suivi (nombre de kanbans en circulations pour cette opération)

4-1) Utilisation des plannings

Dans ce système, les décisions sont prises en temps réel par l’opérateur qui face à son (ses) planning(s) doit décider :

- le taquet noir représente le nombre total de kanbans en circulation

- le taquet rouge représente le niveau d’alerte : Si la fabrication ne commence pas, le poste aval est en rupture d’approvisionnement

- le taquet vert représente le lot minimum à lancer (coûts de changement de fabrication)

- qu’il y a 9 Kanbans en circulation

- qu’il y a 3 containers pleins en attente au poste « aval »

- que le poste « aval » a consommé 6 containers

- qu’il n’a pas atteint le niveau d’alerte

- de ne pas produire (voir travaux plus urgents)

- de produire 3 containers minimum

4-2) Les types de cartes KANBAN

Actuellement, les entreprises utilisent 2 systèmes de cartes KB- système à 1 carte (cartes de production)

- système à 2 cartes (cartes de transfert + cartes de production)

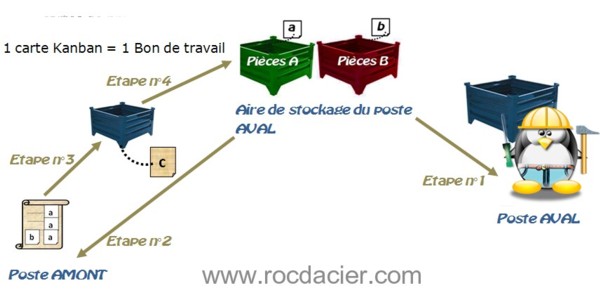

- Etape 1 : le poste aval consomme un container de pièces

- Étape 2 : le Kanbans de production est ramené au poste amont ou à la boite à Kanban (il sert d’ordre de fabrication)

- Étape 3 : le poste amont produit la quantité nécessaire et accroche le Kanban sur le container

- Étape 4 : celui-ci est livré avec son Kanban au poste aval

- pour connaitre la destination du container

- pour chiffrer les consommations

Dans ce système, on distingue la carte de production et la carte de transfert

Il se caractérise par deux zones de stockage :

- le poste amont

- le poste aval

- Etape 1 : le poste aval consomme un container de pièces, la carte de transfert est retirée

- Etape 2 : celle-ci est ramenée au stock amont et substituée à la carte de production d’un container, celle-ci va sur le planning du poste amont.

- Etape 3 : le container et le Kanban de transfert sont livrés au poste aval

- Etape 4 : le poste amont fabrique la quantité manquante : container et Kanbans de production prennent place en zone départ

4-3) Tension du flux

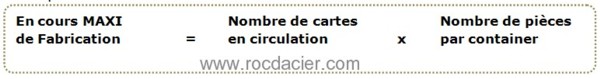

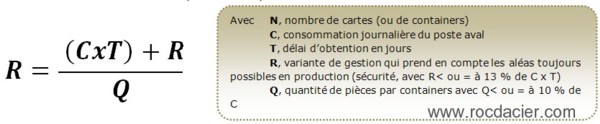

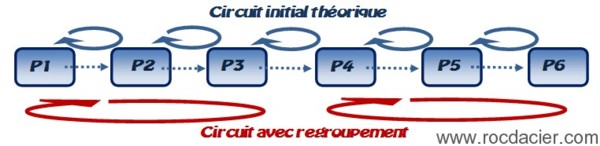

Le nombre de cartes mises en circulation, pour chaque phase, définit l’en-cours MAXI entre deux postes de travail- 1) temps de retour des cartes kanban du poste aval au poste amont (distance entre postes, ramassage des cartes à période fixe)

- 2) temps d’attente sur le planning éventuellement – cas de plusieurs fabrications sur le même poste – opérateur conduisant plusieurs postes – lancement d’une série économique

- 3) temps de réglage et de production au poste amont d’une série économique

- 4) temps de transfert des containers du poste amont au poste aval

Livres sur les méthodes de gestion de production

Produits Rocdacier

Quelques produits sont en vente sur le site : livres, posters, vêtements ignifugés, stickers…