Ce cours est le premier du chapitre 6 de l’ouvrage de Jean Maton, il traite du SOUDAGE SOUS ARC SUBMERGE (Procédé N° 121)

Voici le sommaire:

- 6.1.1 Définition du procédé

- 6.1.2 Principe

- 6.1.3 Domaines d’applications

- 6.1.4 Les flux et leurs rôles

Vous pouvez aussi voir le cours précédent sur le soudage plasma ou le sommaire

Appelé aussi SAW (Submerged Arc Welding), soudage sous flux, ou encore sous flux en poudre. Il a été le premier procédé automatisé du soudage.

6.1.1 Définition du procédé

Le procédé sous arc submergé (SAW) ou procédé N° 121 est une technique de soudage à l’arc électrique avec électrode fusible sous flux électro-conducteur en poudre.

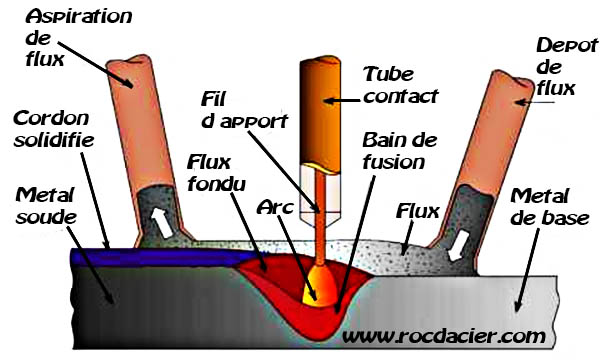

6.1.2 Principe (Fig 6.1)

L’arc électrique est transféré du fil électrique, à travers le flux en poudre, déversé en talus autour de celui-ci. De cette façon, le rayonnement de l’arc est circonscrit. Ceci assure la fusion simultanée des pièces à souder avec appui d’un ou plusieurs fils-électrodes fournissant le métal d’apport. Ce fil plein, fil fourré ou feuillard est dévidé soit à vitesse constante comme en MIG, soit avec une vitesse asservie à la tension de soudage en fonction des caractéristiques du poste. Ce transfert du métal fondu dans l’arc de soudage se fait pat gouttelette enrobée de flux fondu protégé par sa gangue de laitier qui est auto-détachable à froid.

Le métal déposé est lissé et brillant. L’excédent de flux qui n’a pas été fondu est aspiré et récupéré après tamisage. Ce procédé automatisé permet d’effectuer des soudures de pleine pénétration sur des pièces en acier de fortes épaisseurs et sur des longues distances.

Les dimensions commerciales des fils sont de 1,6, 2, 2,4, 3,2, 4, 4,8 et 5,6 mm, les intensités de 200 à plus de 1000 A. Le fil cuivré assure une bonne conduction du courant

Remarques :

- La pénétration est proportionnelle à l’intensité, qui intervient peu sur la largeur du cordon.

- La largeur du cordon est proportionnelle à la tension de soudage, qui a peu d’influence sur la pénétration.

Caractéristiques d’arc : Ce procédé peut être utilisé avec deux modes de régulation de l’arc électriqueCC ou CV.

CC = Mode à tension constante (Us = Cste): Il s’adapte très bien aux électrodes de petits diamètres (≤ 3,2 mm), en offrant une très bonne stabilité de l’arc ainsi qu’une bonne réactivité du système car il maintient une vitesse de dévidage de fil constante tout en régulant l’intensité afin de maintenir la tension au point de fonctionnement, ce qui garantit un taux de dépôt constant.

CV = Mode de courant constant (Is = Cste): Il est utilisé pour des électrodes de gros diamètres (> 3,2 mm), il régule la vitesse de dévidage du fil afin de maintenir la tension et l’intensité au point de fonctionnement, ce qui garantit une pénétration constante.

L’arc submergé peut fonctionner en :

- Courant continu (+) pour obtenir une pénétration maximale.

- Courant continu (-) pour obtenir un taux de dépôt maximal

- Courant alternatif pour une solution intermédiaire entre le CC+ et le CC– et pour limiter le soufflage magnétique.

On peut trouver sur certains postes des fonctions avancées telles que :

- Le contrôle d’amorçage (Strike Time) ou l’amorçage de l’arc peut être amélioré en ajustant la vitesse du fil au démarrage.

- Le contrôle de l’amorçage / du cratère (Arc Start Control/Crater Control): Le démarrage et l’arrêt d’une opération de soudage sont toujours deux périodes de transition critique, qu’il faut bien maîtriser. Les paramètres de soudage peuvent être ajustés pendant ces phases de soudage, pour contrôler la pénétration et le remplissage.

- Temps de Burnback (Burnback Time): qui est une fonction prévenant le risque de collage du fil dans le joint soudé à la fin du cordon. Ce temps correspond à une remontée du fil hors du bain de fusion.

6.1.3 Domaines d’applications

Essentiellement utilisé en automatique, le procédé SAW est employé pour des pièces ayant des épaisseurs allant de 2 mm jusqu’à 200/300 mm et apporte, à la fois en usine et sur chantier, une grande vitesse de soudage et des taux de dépôt élevés. On rencontre ce procédé, avec un ou plusieurs fils dans beaucoup d’industries, notamment en charpente métallique, chantier naval, chaudronnerie (appareils sous pression), tuyauteries industrielles, off-shore, industrie chimique/pétrochimique, rechargement cylindres de laminoirs, etc …..

Matériaux utilisés : Acier carbone, aciers inoxydables, aciers base nickel.

6.1.4 Les flux et leurs rôles

Acides ou basiques, ils sont obtenus par fusion au four électrique, puis broyés, ou encore par agglomération de poudres. Ils contiennent des éléments désoxydants (silicium, manganèse, aluminium). Leurs rôles s’apparentent à ceux des enrobages des électrodes déjà examinés en soudage manuel à l’arc.

Les éléments d’alliage que l’on désire apporter au métal fondu sont incorporés dans le fil, mais peuvent être également apportés par le flux.

Une granulation fine permet un meilleur aspect du cordon de soudure, ainsi qu’un soutien efficace du métal fondu en angle positionné.

Une granulation à gros grains facilite le dégazage du bain et éloigne le risque de porosité du métal fondu.

Vous pouvez aussi voir le cours précédent sur le soudage plasma , le suivant sur la classification des fils et des flux ou le sommaire

Produits Rocdacier

Quelques produits sont en vente sur le site : livres, posters, vêtements ignifugés, stickers…