- Les éléments chimiques (Fer, Carbone…) sont désignés par leur symbole (Fe, C…), également pour les gaz.

- Les autres symboles (Θep, ELS…) sont résumés dans la fiche des symboles.

- “ANfA” signifie Aciers Non ou Faiblement Alliés ; “AFA” signifie Aciers Fortement Alliés ; Inox A/F/M/AF = Acier inoxydable Austénitique/Ferritique/Martensitique/Austéno-Ferritique

- MB = Matériau de base ; MA = Métal d’apport ; Ceq = Carbone équivalent ; EE = Electrode enrobée ; TT = Traitement thermique ; TTAS = Traitement thermique après soudage ; ZF = Zone de fusion ; ZAT = Zone affectée thermiquement ; ZL = Zone de liaison (entre la ZF et la ZAT) ; BF = Bain de fusion

Facteurs et prévention

Matériaux sensibles

- Inox A

- ANfA rarement

- Aluminium (2/6/7xxx)

- Nickel

- Cuivre

→ structure CFC

Zone de risque

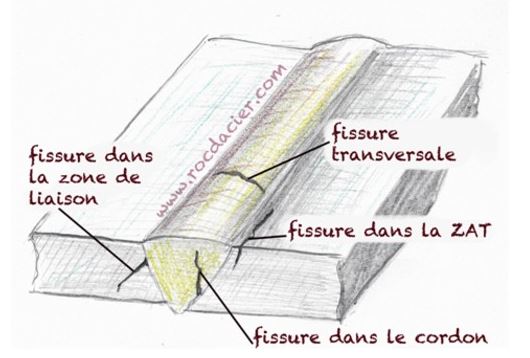

ZF, ZL (liquation)

Facteurs

- Ségrégation d’impuretés : tels que S et P pour les aciers dont les teneurs cumulées dépassent 0,015% (et B aussi) car forment des composés à bas point de fusion.

Le Si est un élément d’impureté pour Cu et Ni.

Pour l’Al, risque si Si entre 0,5-1,5% et/ou Mg entre 0,5-2,5% dans le BF (plus ou moins = pas de risque). - Contraintes résiduelles au retrait, amplifié selon le coefficient de dilatation : crée la fissure autour de la température de solidification via bridage (forcé ou naturel de la pièce) ou épaisseur importante des pièces.

L’inox A ou l’Aluminium ont un coefficient élevé de dilatation, donc de retrait. - Forme du cordon : une forme concave facilite la FAC, ou trop bombé, ou trop étroit par rapport à sa largeur

- Carbone en quantité importante : le C est un élément fondant, il abaisse la température de solidification, donc augmente l’intervalle de solidification, donc la zone à risque de FAC.

Pour les ANfA, en cas de vitesse de soudage excessive, et/ou de cordon trop bombé également.

Alu : les alliages trempants sont sensibles (6xxx beaucoup, 2xxx, 7xxx), ainsi que les alliages haute résistance. Les alliages sans TT ne sont pas sensibles (1xxx, 3xxx, 4xxx, 5xxx).

Note : Susceptibilité selon taux d’impuretés S+P ⇒ Tranquille < 0.010% ≤ Faible < 0.015% ≤ Forte

Prévention

- Choix d’un acier avec taux d’impuretés faible :

Aciers : teneurs cumulées de S et P inférieures à 0.015%. Faible taux général d’impuretés. - Carbone plutôt faible : faible intervalle de solidification dans le diagramme Fe-C (tout en haut), donc faible potentiel de ségrégation.

- Nettoyer les surfaces pour éliminer ces polluants.

- Souder à froid (≃ 10kJ/cm pour les aciers, 8kJ/cm maxi pour les nickel) et faible Vitesse d’avance, pas de préchauffage pour limiter la ségrégation.

- Chanfrein ouvert avec un rapport Largeur / Hauteur > 0.7 (pour diminuer les contraintes résiduelles) ou procédé à chanfrein très étroit (5xx)

- Limiter le bridage

- Rechercher un cordon plutôt convexe

- En soudage à passes larges, utiliser une séquence de soudage en pas de pèlerin. En soudage circulaire, souder en côtés opposés.

- Utiliser un procédé limitant le risque : résistance, friction linéaire, 5xx, friction malaxage…

- 111 : Electrodes à enrobage basique qui éliminent le S&P mieux que des rutiles.

- Éventuellement, MA à basse température de solidification.

- Choix d’un procédé sans FAC : soudage par procédé 2x ou 42.

- Inox A : obtenir entre 5 et 10% de Ferrite résiduelle en ZF : choix d’un MA contenant assez de ferrite pour se mélanger à celle du MB selon le taux de dilution évalué.

(si %Cr faible, on peut même démarrer à 3%, et si %Cr élevé, on sera à 10% minimum) - Alu : choix d’un MA en alliage non sensible pour réduire le retrait (type 5xxx ou 4xxx), donc taux de dilution réduit, et s’assurer d’un apport de MA suffisant (surtout 6xxx et 7xxx)

- Alu : refroidissement lent, éviter les cratères en début et fin de cordon

- Alu : veiller à des taux de Si et Mg en dehors des zones à risque.

Outils liés

- Aciers : Diagrammes de Shaeffler, Espy, Delong, WRC, Bystram

Diagramme de Suutala - Inox A (taux de ferrite ZF) : Diagramme de Schaeffler avec zones à risque identifiées

Manifestation de ce risque

On appelle ce risque fissuration à CHAUD car il a lieu pendant la solidification, donc pendant le refroidissement, donc pendant que le joint à souder est encore chaud. Une fois le joint « froid » juste après soudage, si aucune fissure n’est apparue, le joint est virtuellement exempt de FAC.

Il s’agit d’une fissuration à la solidification, généralement en ZF, est liée à la présence d’impuretés, notamment soufre et phosphore principalement (mais aussi bore ou cuivre), en teneurs cumulées supérieures à 0,015% (le risque commence à 0,10% et est considéré fort à 0,15%). Le carbone provenant du métal de base avec de forts taux de dilutions (εLS élevée) favorise aussi cette fissuration. Le manganèse, quant à lui, réduit les risques de fissuration.

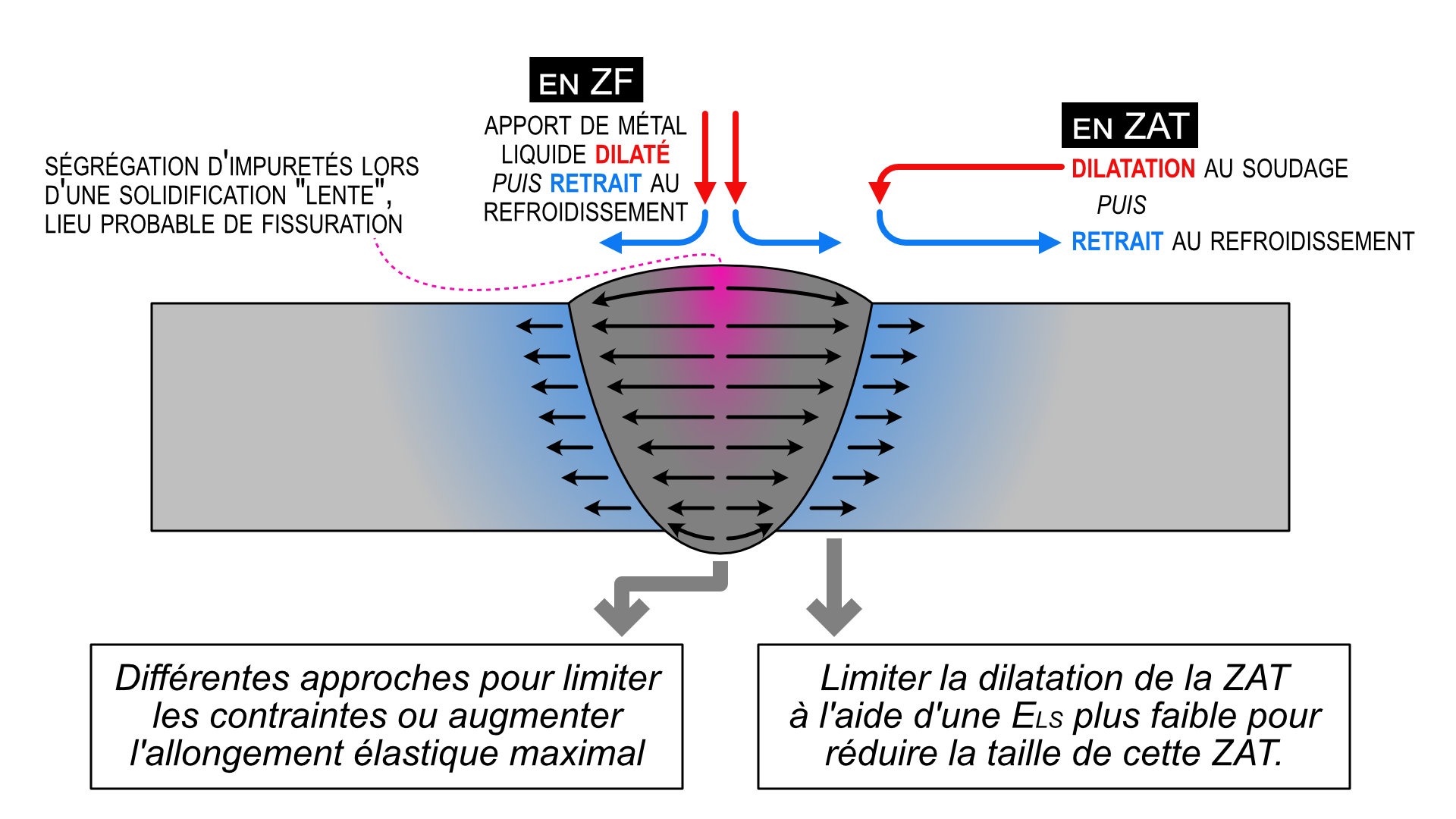

Les contraintes sont un facteur majeur de FAC. Ces dernières peuvent apparaître lorsque la limite d’élasticité est élevée, au retrait pendant la solidification (ce qui favorise les contraintes, les aciers à fort carbone sont donc à risque), ou avec des cordons concaves qui n’ont pas assez de matière pour s’étendre (par exemple si la vitesse de soudage est trop importante).

Les aciers inoxydables austénitiques sont particulièrement sensibles à la FAC (ainsi que les inox SA et AF). Pour les éviter, on tente d’avoir un petit peu de Ferrite pour piéger les impuretés (3-10% environ, apporté par le métal d’apport par exemple, diminue Re). Néanmoins, plus on soudera chaud, plus on risque de créer de la ferrite et donc de dépasser les 10%.

Le diagramme de Suutala, via le Creq/Nieq, permet d’anticiper s’il y aura risque de FAC : supérieur à 1,5, on est généralement couvert (une formule simplifiée permet de déterminer le type d’Inox : il est austénitique/super-austénitique lorsque Ni ≃ ou ≫ (Cr + 3Mo)/2).

Pour l’éviter, on “soudera à froid”. Autrement dit, avoir une énergie linéaire de soudage plus faible permet de diminuer le risque (un choix judicieux du procédé permet donc d’éviter la FAC). Cela signifie aussi qu’on visera une ZAT aussi étroite que possible qui, elle aussi, se dilate sous la chaleur, et donc occasionne du retrait supplémentaire au refroidissement, donc les contraintes sur la ZF. Il se peut cependant qu’on diminue la vitesse de soudage pour parvenir à faire fondre la ZF malgré la faible intensité/tension.

Tendre également vers des ZF évasées (via choix du gaz, chanfreinage…) : un rapport largeur/hauteur d’au moins 0,7 est indispensable (un chanfrein en U répond facilement à ce besoin). Cela signifie qu’on portera attention à la forme du cordon : on soudera en poussant plutôt qu’en tirant, et avec un angle de torche adapté.

Enfin, privilégier de petites passes plutôt qu’une grosse passe afin de réduire le retrait au refroidissement.

En pratique, comment ça marche ?

Le Soufre et le Phosphore (et le silicium dans une moindre mesure) vont créer un bas eutectique, autrement dit des composés métalliques ayant un bas point de fusion (inférieur à celui de métal de base). Au refroidissement, alors que le métal se solidifie autour, ces deux éléments maintiennent une phase liquide entre grains plus longtemps. Ces derniers se détachent plus facilement au retrait accompagnant la solidification.

Pour lutter contre ce phénomène, on vise une solidification plus rapide : la durée entre la solidification de la ZF et des impuretés est réduite, ce qui permet d’obtenir une zone entièrement solidifiée avant que le détachement du au retrait aux lieux d’impuretés ait pu avoir lieu.

Autre tactique, l’ajout d’éléments d’addition pour rapprocher le solidus du MB de la température de fusion des impuretés.

On le comprend, lutter contre la FAC est une gestion de la quantité de retrait au refroidissement tout en essayant de passer la phase où les impuretés sont “fragiles” aussi vite que possible.

Produits Rocdacier

Quelques produits sont en vente sur le site : livres, posters, vêtements ignifugés, stickers…