Signification AMDEC et historique

L’AMDEC est née aux USA., dans les années 1940. Elle consiste à inventorier les composants d’un produit et de mémoriser les défaillances, leur fréquence et leurs conséquences. La méthode est approfondie par la NASA et les industries militaires sous le nom FMEA. Le sigle FMEA signifie Failure Mode and Effects Analysis. (En français, AMDE :Analyse des Modes de Défaillances et de leurs Effets).

AMDEC signifie Analyse des Modes de Défaillances, de leurs Effets et de leur Criticité. En effet, après FMEA on a ajouté le critère de criticité, donc on a obtenu une méthode appelée AMDEC en France qui est la traduction anglaise de FMECA (Failure Mode Effects and Criticality Analysis.)

La réalisation d’une AMDEC est recommandée aux entreprises souhaitant valider une certification ou norme.

Les entreprises ayant besoin de prouver une fiabilité peuvent le mettre en place (objectifs de sécurité et de fiabilité). Les constructeurs automobiles peuvent l’adapter parfaitement.

Différentes AMDEC

Plusieurs types d’AMDEC peuvent être mise en place. En voici quelques-une:

- AMDEC organisation: Elle permet à partir de l'analyse fonctionnelle, au stade de la conception, de déterminer les défaillances qui peuvent amener à l'événement redouté.

- AMDEC produit: permet de vérifier qu'un produit conçu correspondra aux éxigences du client.

- AMDEC processus: Cette AMDEC permet d'analyser les processus de la fabrication qui peuvent mener à un risque, mener à des produits non conformes, ou encore une perte de production dans le processus. Elle permet de mettre clairement en évidence les défaillances engendrés par les processus. Elle permet aussi d'étudier les problèmes dus aux postes de travail par exemple.

- AMDEC moyen: étudie les machines, outils, équipements divers, de contrôles, logiciels par exemple, afin d'en éviter du mieux possible un éventuel non fonctionnement.

- AMDEC sécurité: s'applique à assurer la sécurité des opérateurs dans les procédés. Elle est utilisée pour faire en sorte de limiter au maximum les causes qui peuvent conduire à un dommage ou un accident.

Chacune de ces AMDEC produira un document de travail en sortie (plan de fiabilisation, de surveillance, de contrôle qualité, de maintenance préventive, de sécurisation…

Mode, cause et effet d'une défaillance

On entends par défaillance, tout produit, toute pièce ou composant qui :

- ne fonctionne pas du tout

- ne fonctionne pas au moment ou il doit fonctionner

- ne s'arrête pas alors qu'il doit stopper

- fonctionne au mauvais moment

- ne fonctionne pas à 100% de ses performances voulues

Photo (piloter.org)

Exemple concrèts de défaillances

- déformations exagérées

- vibrations éxagérées

- desserage d'un composant

- corrosion trop précoce

- fuite d'un produit, d'un gaz, ...

- performances amoindries

- etc

L’idée principale d’AMDEC est de définir les causes de défaillance probables pour estimer la probabilité de rencontrer cette défaillance, d’évaluer ses effets secondaires et donc prévoir les actions préventives ou correctives.

Les études sont quantitatives et qualitatives. Il s’agit de rechercher toutes les défaillances possibles afin d’essayer d’identifier les causes de ces défaillances et de connaitre les effets résultants qui pourraient affecter les clients utilisant ce produit. On estime aussi le risque, la gravité associée à cette défaillance.

On identifie et hiérarchise ces risques. Il faut alors affecter des critères, des coefficients à ces risques. Un tri par ordre d’importance permet de mettre en évidence les actions à mener en priorité, un peu comme pour PARETO.

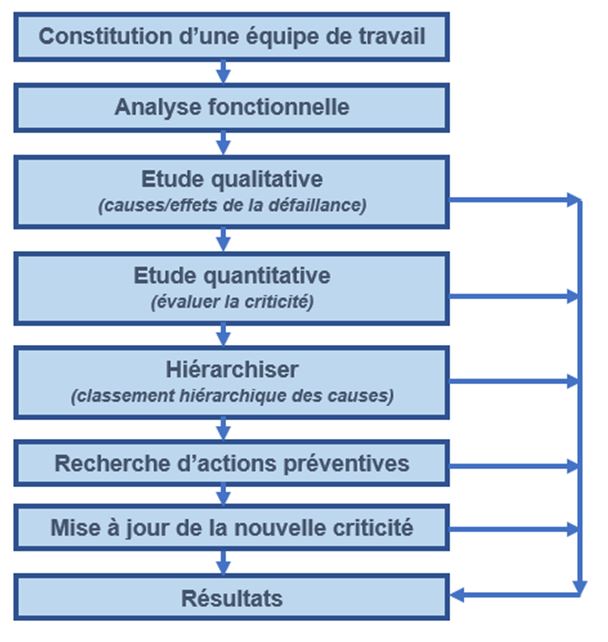

Etapes de la méthode - Démarche AMDEC

AMDEC selon ce schéma

Constitution du groupe de travail

Cette étape consiste créer un groupe de travail, une équipe regroupant plusieurs secteurs de l’entreprise. En fonction du type d’AMDEC, les secteurs seront différents. Par exemple, Pour une AMDEC-processus, les secteurs invités peuvent être des personnes du service recherche, des achats, du marketing, de la maintenance, de la qualité, des méthodes et de la production. Un animateur compétent est primordial pour réussir avec succès cette AMDEC

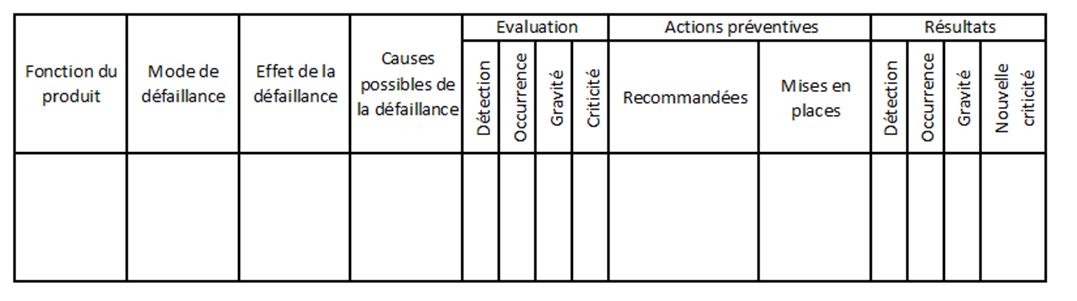

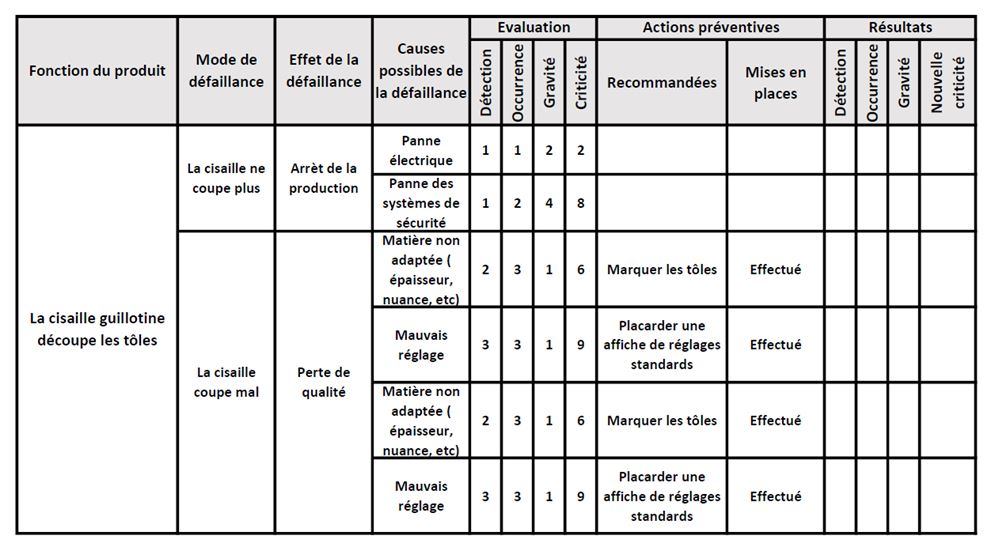

C’est ce responsable, cet animateur qui construira un tableau tel que celui ci-après avec 7 colonnes (repère et fonction du produit, mode de défaillance potentielle, effet de la défaillance, causes, évaluation (criticité), actions envisagées et mises en place et résultats.

Le succès de cette méthode est meilleur lorsque les équipes sont constituées de membres actifs et peu nombreux (des groupes de travail de 6 ou 7 personnes sont efficaces)

Analyse fonctionnelle

Une défaillance est la dégradation ou la disparition d’une fonction d’un produit. L’analyse fonctionnelle permet de recenser les fonctions principales du produit, mais aussi les fonctions contraintes et les fonctions élémentaires.

L’analyse fonctionnelle se décompose en 3 phases:

- Définir clairement le besoin. Concrètement décrire comment le besoin peut être satisfait ou non.

- Définir les fonctions du besoin. Chaque fonction doit répondre à la question: A quoi sert cette fonction? La réponse doit être formulée simplement: un sujet et un verbe. (exemple, la fonction d’une tondeuse. La tondeuse tond. La défaillance pourrait alors être: (Exemple, la fonction d’une cisaille. La cisaille coupe. La défaillance pourrait alors être : la cisaille ne coupe pas, ou la cisaille ne coupe plus de façon nette.)

- Etablir l’arbre fonctionnel. C’est un ensemble de fonctions principales, de sous-fonctions ou résultants de fonctions élémentaires.

Etude qualitative des défaillances

Cette étude consiste à identifier toutes les défaillances possibles, déterminer les modes de défaillances, identifier les effets, analyser et déterminer les causes possibles ou probables. On utilise l’analyse fonctionnelle pour déterminer les causes et les effets de chaque mode de défaillance. En utilisant l’exemple d’une cisaille défaillante:

On peut envisager qu’une défaillance serait que la tôle ne soit pas coupée ou mal coupée. A partir de ces deux modes de défaillance, on peut définir l’effet de la défaillance.

L’exhaustivité de l’étude est ce qui garantira son succès. Le but de l’AMDEC est donc de mettre en évidence les points critiques, les éliminer et prévoir un mode de prévention.

Etude quantitative

C’est une estimation de l’indice de criticité des trois notions cause-mode-effet de la défaillance étudiée. On peut utiliser différents critères pour déterminer l‘indice de criticité. En principe la défaillance est jugée plus importante si:

- ces conséquences sont graves

- la fréquence est importante

- le problème survient et qu’on risque de ne pas le détecter.

Dans la pratique on attribue 3 notes sur une échelle de 1 à 10:

- la note G pour la gravité de l’effet (conséquences sur le client)

- la note O (occurence probable, fréquence d’apparition)

- la note D (risque de non-détection)

L’indice de criticité C s’obtient en multipliant les 3 notes:

C= G x O x D

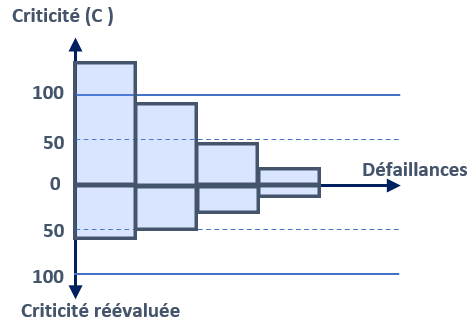

Hiérarchisation

Cette étape permet de décider des actions à mener en fonction de leur priorité. La hiérarchie est faite par ordre décroissant et en fonction de la note de criticité: (C>100; 100>C>50; 50>C>20; C<20).

Recherche d'actions préventives et correctives

Après avoir catégorisé les modes de défaillances en fonction des scores de criticité, le groupe choisira un responsable pour mener les actions correctives et préventives. Dans cette situation on utilise les outils typiques tels que Ishikawa, Pareto, brainstorming et autres travaux de groupe. Le but étant bien sur d’agir de manière à diminuer les « scores » de chacun des indices (réduire la gravité, l’occurence et l’inefficacité de détection de la défaillance).

Suivi des actions menées et réévaluation de la criticité

Pour permettre de vérifier la pertinence des actions menées, un nouveau calcul de la criticité est nécessaire. Ce nouvel indice de criticité, parfois appelé risque résiduel, est donc primordial pour mesurer l’efficacité, la performance des choix.

Présentation des résultats

A l’issu de l’AMDEC, les résultats sont présentés sous forme de différents tableaux et graphiques.

AMDEC et qualité totale

Arbre des causes (FTA)

AMDEC et l’analyse des défaillances par l’arbre des défaillances sont très complémentaires. A partir d’un événement, on identifie par ordre d’importance l’ensemble de ses causes, en partant de la défaillance et pour arriver aux causes élémentaires.

Déploiement de la Fonction Qualité

Le Déploiement de la Fonction Qualité consiste à inventorier les besoins des clients pendant les phases de développement du produit.

Contrôle Statistique des Procédés (CSP)

Cette méthode complémentaire soutient l’AMDEC lorsque celle-ci ne parvient pas à déterminer précisément les causes de défaillances.

Système anti-erreur (Poya Yoké)

La méthode Poya-Yoke, fait l’objet d’un chapitre. La méthode consiste à limiter les erreurs.

Ingénierie simultanée

Elle consiste à intégrer pendant la conception les exigences qualité des clients, la fiabilité, le cout, les exigences de conception, d’achats, de maintenance ou de finances.

ISO 9000

ISO 9000, norme reconnue internationalement peut voir sa mise en place facilitée grâce à AMDEC.

Sources

Le cours est inspiré du PDF de HEC de Mr KELADA. D’autres recherches sur Wikipédia, qualiblog.fr, et neumann.hec.ca

Livres sur l'AMDEC

Produits Rocdacier

Quelques produits sont en vente sur le site : livres, posters, vêtements ignifugés, stickers…